Содержание

- 2. Сведения из истории Процесс синтеза Фишера-Тропша был впервые разработан немецкими химиками Францом Фишером и Гансом Тропшем

- 3. Получение синтетических нефтепродуктов из каменного угля

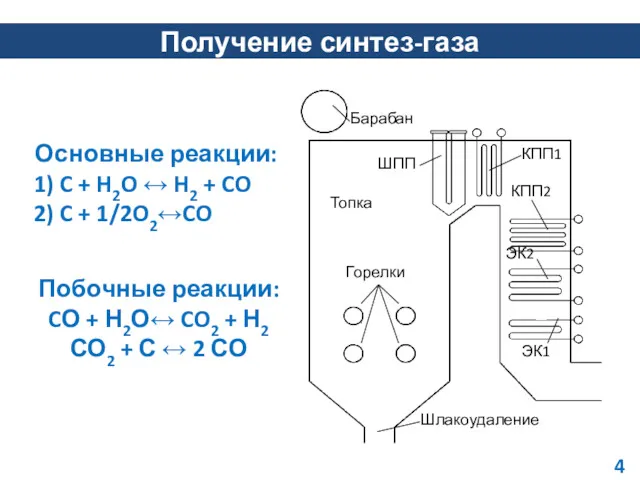

- 4. Получение синтез-газа Основные реакции: 1) C + H2O ↔ H2 + CO 2) C + 1/2O2↔CO

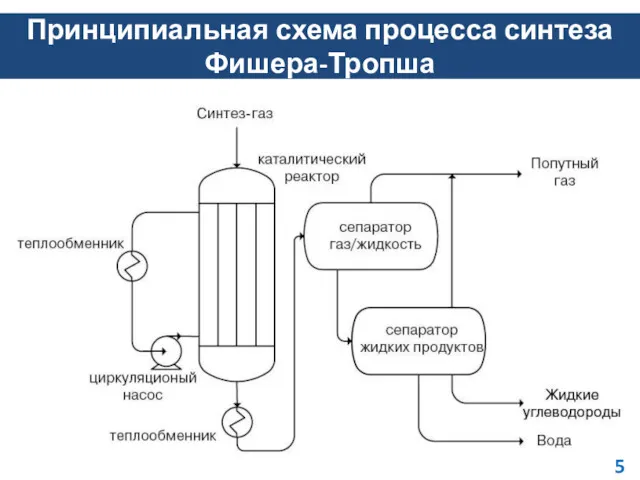

- 5. Принципиальная схема процесса синтеза Фишера-Тропша

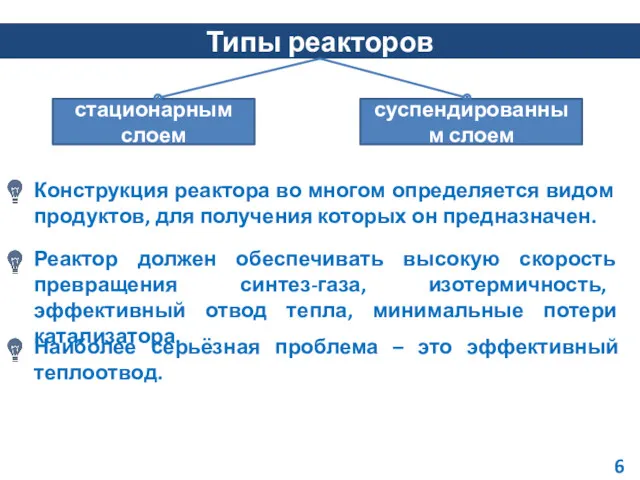

- 6. Типы реакторов Со стационарным слоем катализатора С суспендированным слоем катализатора Конструкция реактора во многом определяется видом

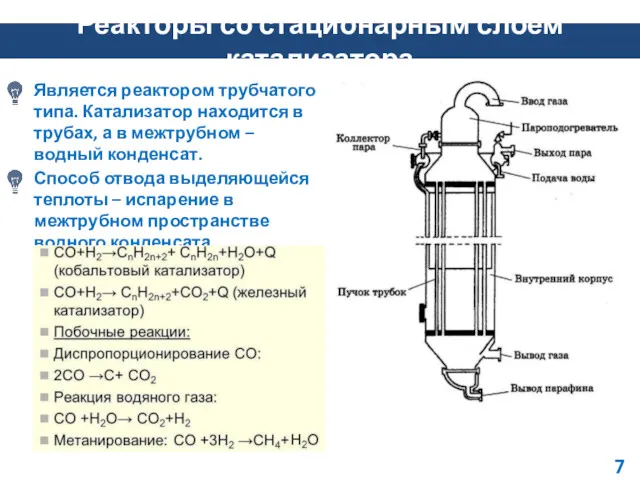

- 7. Реакторы со стационарным слоем катализатора Является реактором трубчатого типа. Катализатор находится в трубах, а в межтрубном

- 8. Реакторы со стационарным слоем катализатора Плюсы: Просты в эксплуатации; Не создают проблем с отделением катализатора; Могут

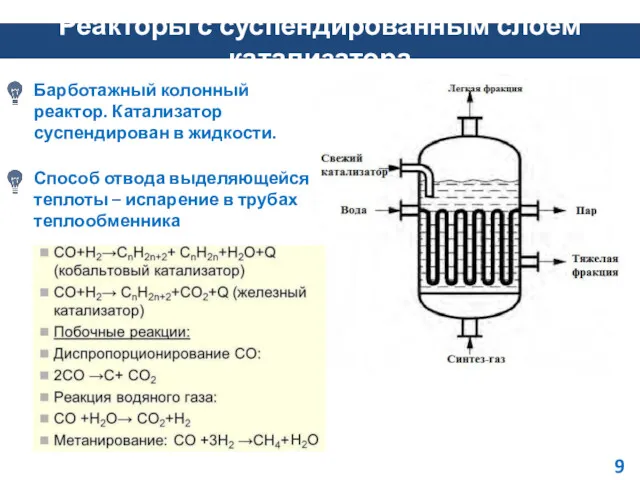

- 9. Реакторы с суспендированным слоем катализатора Барботажный колонный реактор. Катализатор суспендирован в жидкости. Способ отвода выделяющейся теплоты

- 10. Плюсы: Более низкая стоимость (меньше на 25 %); Выигрыш в стоимости компрессии синтез - газа (так

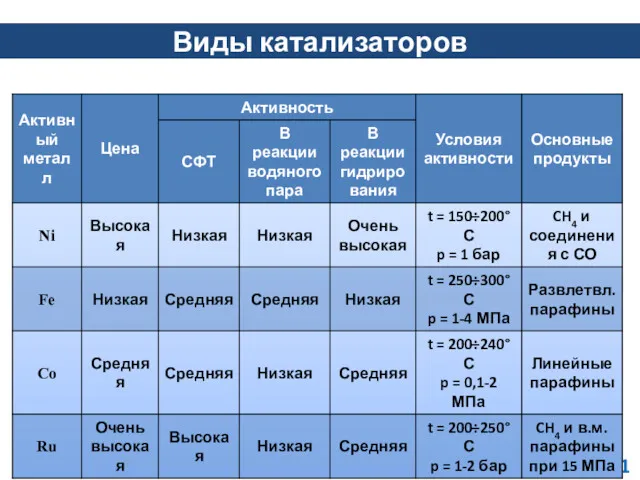

- 11. Виды катализаторов

- 12. Технологическая схема СФТ на железном катализаторе (стационарный слой) Аппараты: 1 – реактор; 2 – мультициклон; 3

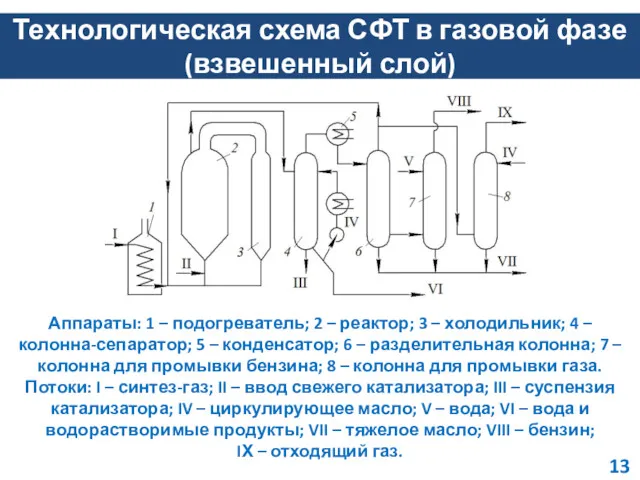

- 13. Технологическая схема СФТ в газовой фазе (взвешенный слой) Аппараты: 1 – подогреватель; 2 – реактор; 3

- 14. Продукты синтеза Фишера-Тропша и их хар-ки Газообразные углеводороды (C2 – C4) Воск – углеводороды C19+ Дизельное

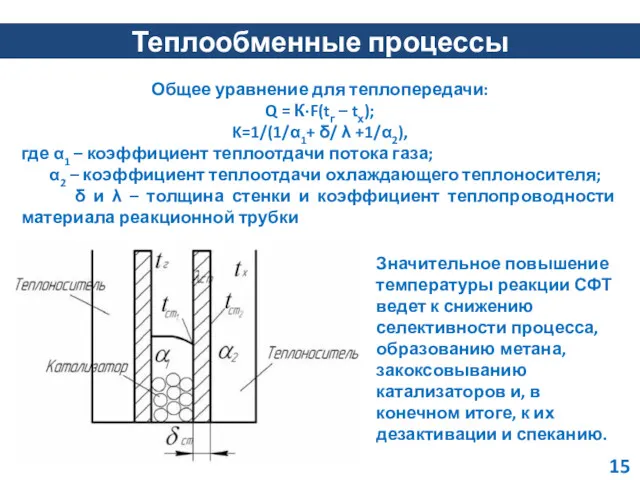

- 15. Теплообменные процессы Значительное повышение температуры реакции СФТ ведет к снижению селективности процесса, образованию метана, закоксовыванию катализаторов

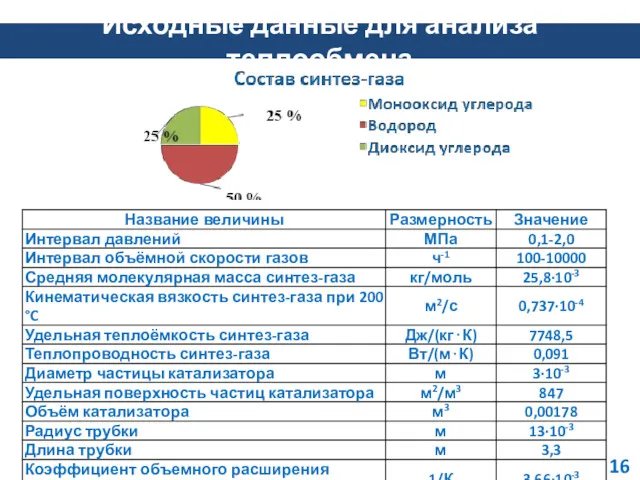

- 16. Исходные данные для анализа теплообмена

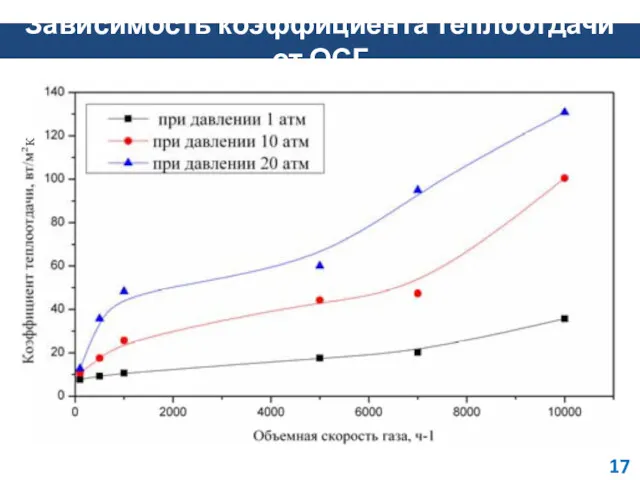

- 17. Зависимость коэффициента теплоотдачи от ОСГ

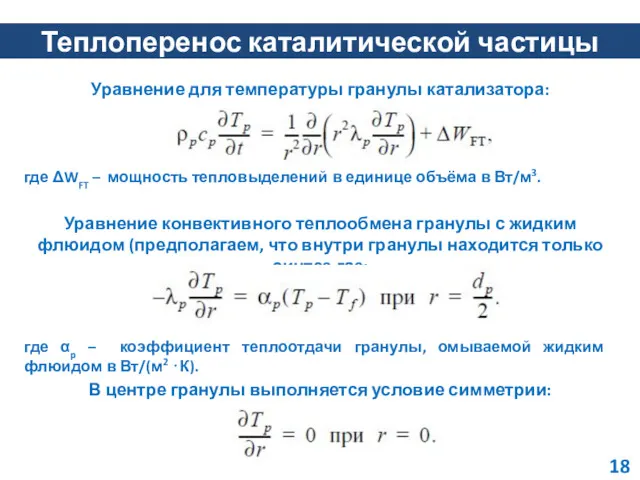

- 18. Теплоперенос каталитической частицы Уравнение для температуры гранулы катализатора: где ΔWFT – мощность тепловыделений в единице объёма

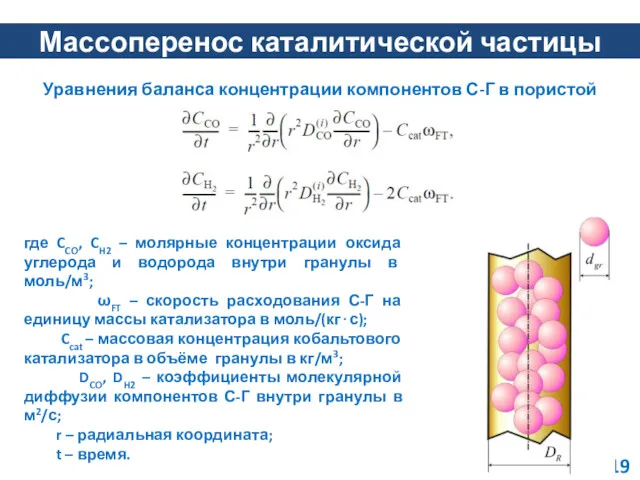

- 19. Массоперенос каталитической частицы Уравнения баланса концентрации компонентов С-Г в пористой грануле: где CCO, CH2 – молярные

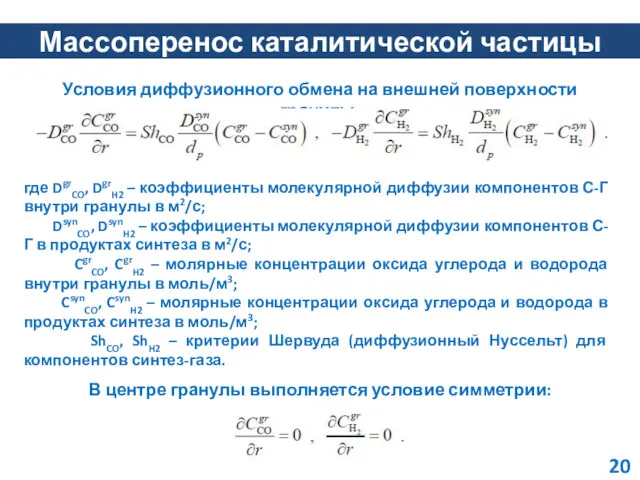

- 20. Массоперенос каталитической частицы Условия диффузионного обмена на внешней поверхности гранулы: где DgrCO, DgrH2 – коэффициенты молекулярной

- 21. Применение синтеза Фишера-Тропша Bintulu (Малайзия) - Shell, 1993 Oryx (Катар) - Sasol, 2006 1,5 млн т/год

- 23. Скачать презентацию

Чистые вещества и смеси. Химия. 8 кл

Чистые вещества и смеси. Химия. 8 кл Строение атома пз и пс Д.И. Менделеева в свете квантовомеханической теории строения атома

Строение атома пз и пс Д.И. Менделеева в свете квантовомеханической теории строения атома Карбоновые кислоты. (Лекция 6.3)

Карбоновые кислоты. (Лекция 6.3) Углеводы. Сn(H2O)m – общая формула углеводов

Углеводы. Сn(H2O)m – общая формула углеводов Химическая промышленность. 9 класс

Химическая промышленность. 9 класс Состояние электронов в атоме

Состояние электронов в атоме Непредельные углеводороды этиленового ряда (олефины, алкены)

Непредельные углеводороды этиленового ряда (олефины, алкены) Химияны оқыту әдістері

Химияны оқыту әдістері Относительная атомная и молекулярная массы

Относительная атомная и молекулярная массы Задача №5. Аккумулятор на основе железа

Задача №5. Аккумулятор на основе железа Кремний и его соединения. К уроку химии в 9 классе

Кремний и его соединения. К уроку химии в 9 классе Закон постоянства состава. Молекулярная формула вещества

Закон постоянства состава. Молекулярная формула вещества Основи. Властивості, застосування гідроксидів Натрію і Калію

Основи. Властивості, застосування гідроксидів Натрію і Калію Нуклеиновые кислоты, их структурные компоненты

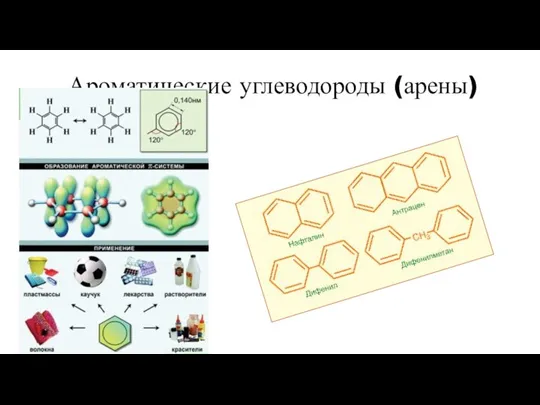

Нуклеиновые кислоты, их структурные компоненты Ароматические углеводороды (арены)

Ароматические углеводороды (арены) Альдегиды и кетоны. Циветон

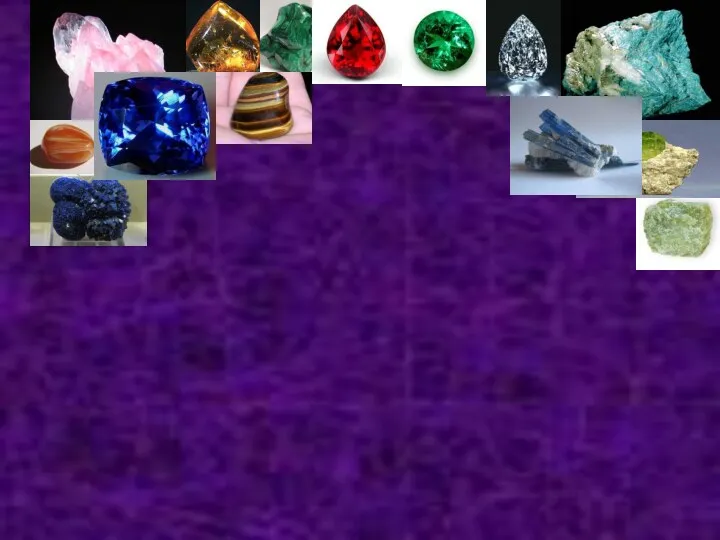

Альдегиды и кетоны. Циветон Кристаллы и минералы

Кристаллы и минералы Кремний. Характеристики кремния и кристаллическая решетка

Кремний. Характеристики кремния и кристаллическая решетка Неорганические вещества клетки

Неорганические вещества клетки Строение атомов. Понятие о квантовой механике

Строение атомов. Понятие о квантовой механике Чистые вещества и смеси. Растворы

Чистые вещества и смеси. Растворы Периодическая система химических элементов Д.И.Менделеева

Периодическая система химических элементов Д.И.Менделеева Взаимодействие ускоренных ионов с веществом (часть 1)

Взаимодействие ускоренных ионов с веществом (часть 1) Карбоновые кислоты

Карбоновые кислоты Процесс оксихлорирования

Процесс оксихлорирования ХИМИЯ В СЕЛЬСКОМ ХОЗЯЙСТВЕ

ХИМИЯ В СЕЛЬСКОМ ХОЗЯЙСТВЕ Ювелирное дело. Империя самоцветов

Ювелирное дело. Империя самоцветов Электрохимическая система

Электрохимическая система