Водно-химический режим ТЭС. Основные задачи, организация и виды ВХР. Предотвращение коррозии, борьба с отложениями презентация

Содержание

- 2. Задачи организации ВХР Водно-химический режим – комплекс организационных, технических и технологических мероприятий, направленных на поддержание такого

- 3. Поступление примесей в пароводяной цикл ТЭС. Организация ВХР имеет своей целью поддержание концентрации примесей в пределах,

- 4. Способы организации водно-химического режима Физико-химические Подготовка добавочной воды Коррекционная обработка питательной и котловой воды реагентами. Физико-механические

- 5. Источники и характеристика загрязнений трактов ТЭС Добавочная вода В зависимости от схемы очистки может содержать в

- 6. Источники и характеристика загрязнений трактов ТЭС С присосами в конденсат попадают все примеси природных вод в

- 7. Источники и характеристика загрязнений трактов ТЭС Поступление продуктов коррозии В рабочую среду энергетических установок продукты коррозии

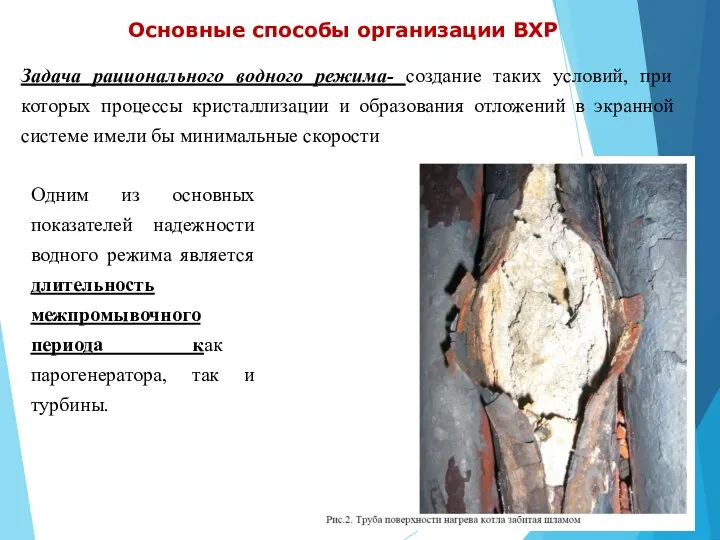

- 8. Основные способы организации ВХР Задача рационального водного режима- создание таких условий, при которых процессы кристаллизации и

- 9. Реализация водно-химического режима производится путем коррекционной обработки соответствующими регентами: питательной воды; котловой воды энергоблоков (котлов); подпиточной

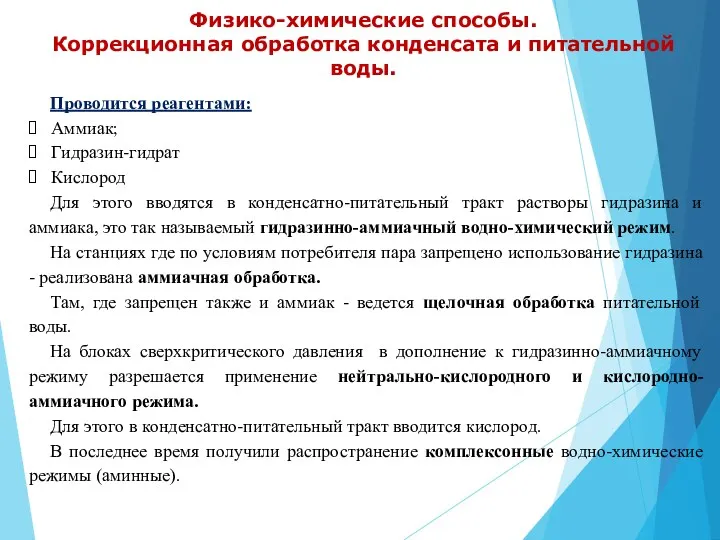

- 10. Физико-химические способы. Коррекционная обработка конденсата и питательной воды. Проводится реагентами: Аммиак; Гидразин-гидрат Кислород Для этого вводятся

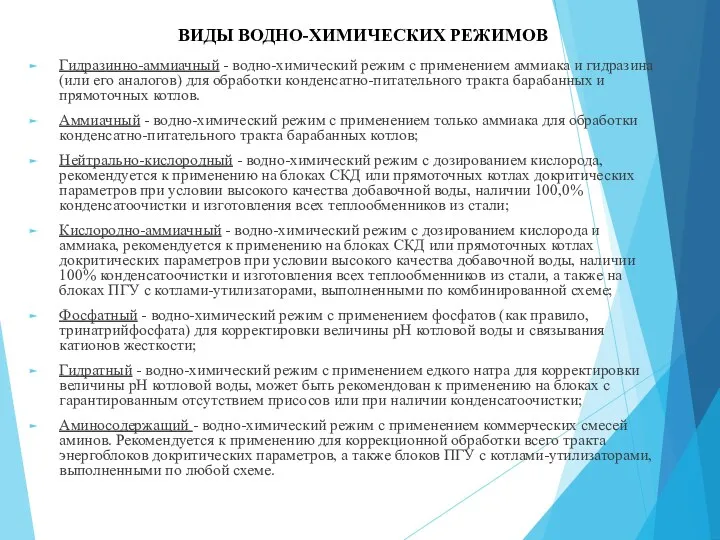

- 11. ВИДЫ ВОДНО-ХИМИЧЕСКИХ РЕЖИМОВ Гидразинно-аммиачный - водно-химический режим с применением аммиака и гидразина (или его аналогов) для

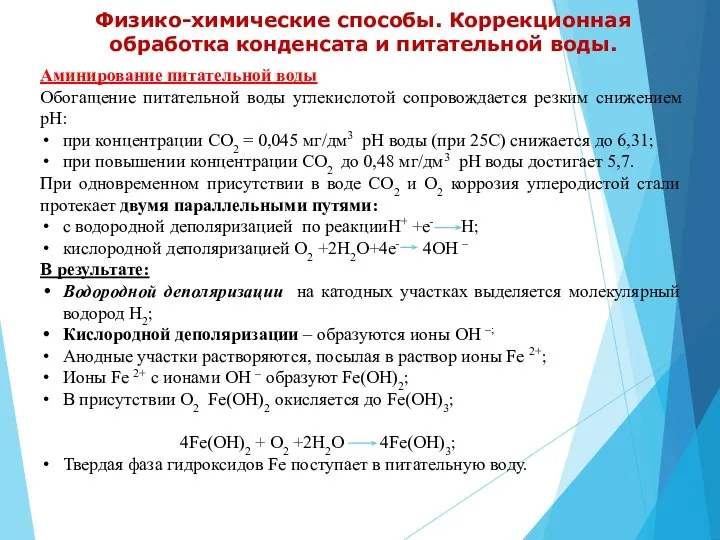

- 15. Физико-химические способы. Коррекционная обработка конденсата и питательной воды. Аминирование питательной воды Обогащение питательной воды углекислотой сопровождается

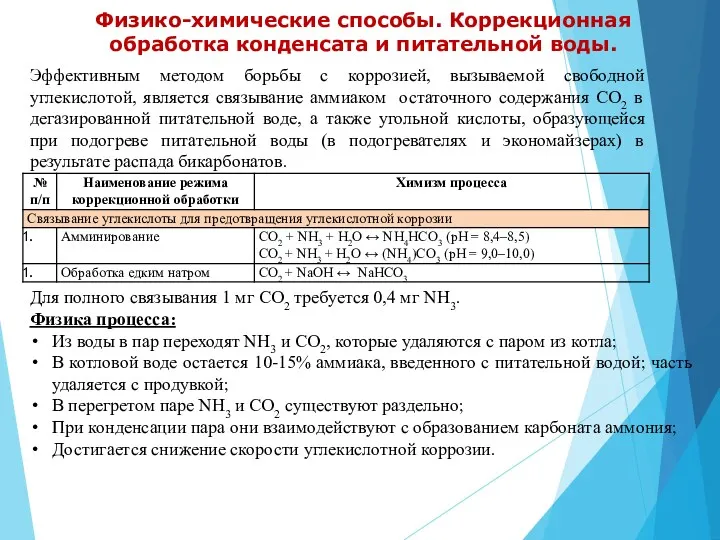

- 16. Физико-химические способы. Коррекционная обработка конденсата и питательной воды. Эффективным методом борьбы с коррозией, вызываемой свободной углекислотой,

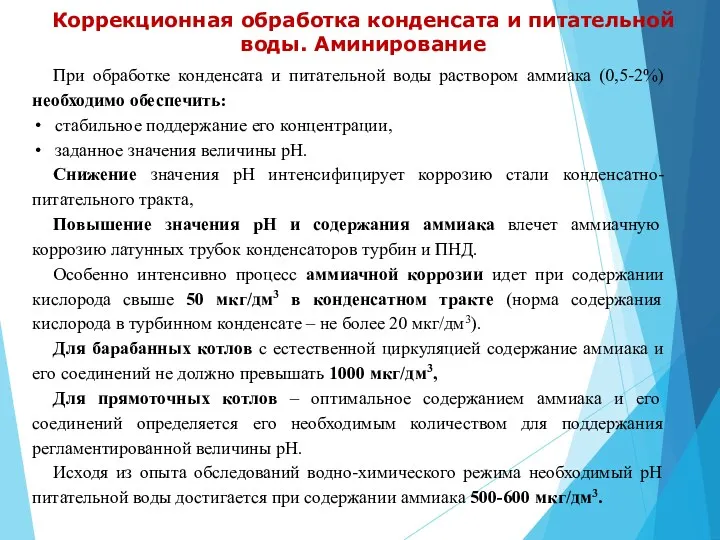

- 17. Коррекционная обработка конденсата и питательной воды. Аминирование При обработке конденсата и питательной воды раствором аммиака (0,5-2%)

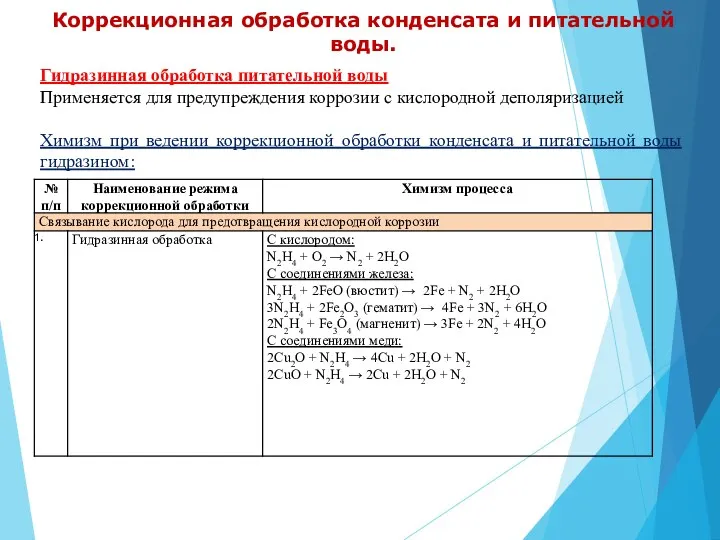

- 18. Коррекционная обработка конденсата и питательной воды. Гидразинная обработка питательной воды Применяется для предупреждения коррозии с кислородной

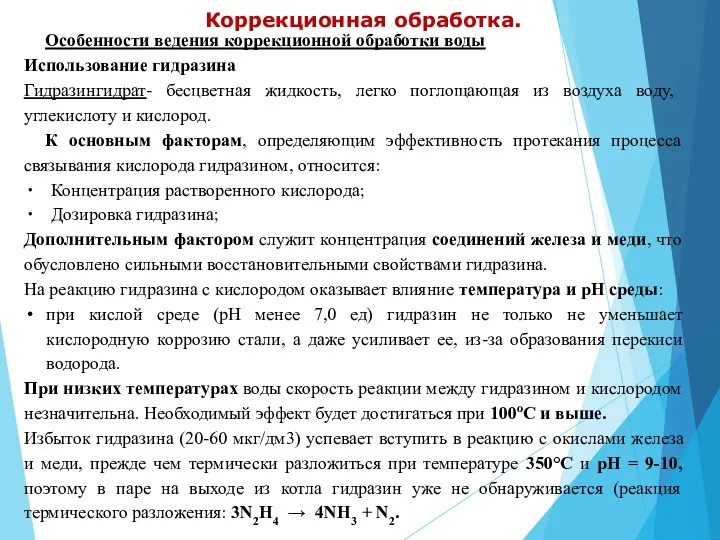

- 19. Коррекционная обработка. Особенности ведения коррекционной обработки воды Использование гидразина Гидразингидрат- бесцветная жидкость, легко поглощающая из воздуха

- 20. Коррекционная обработка. Обработку питательной воды гидразином необходимо проводить на всех электростанциях с прямоточными и барабанными котлами

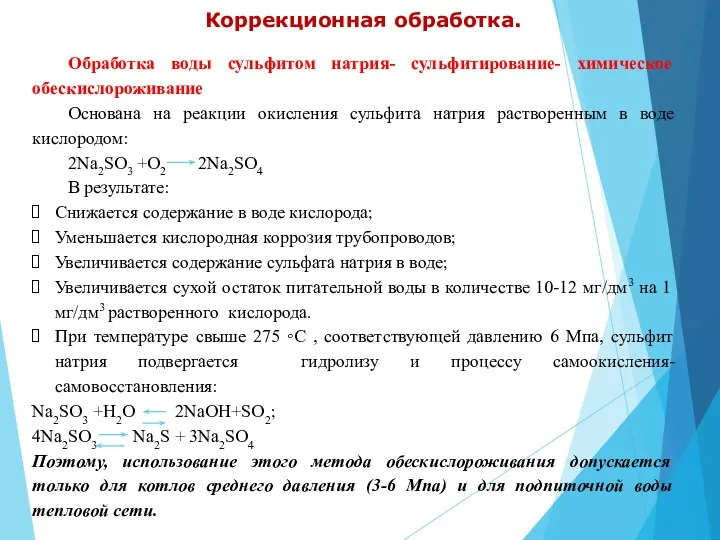

- 21. Коррекционная обработка. Обработка воды сульфитом натрия- сульфитирование- химическое обескислороживание Основана на реакции окисления сульфита натрия растворенным

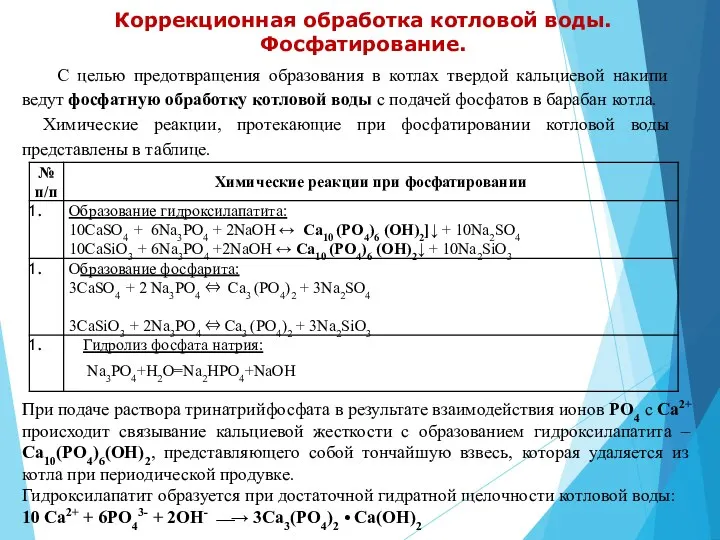

- 22. Коррекционная обработка котловой воды. Фосфатирование. С целью предотвращения образования в котлах твердой кальциевой накипи ведут фосфатную

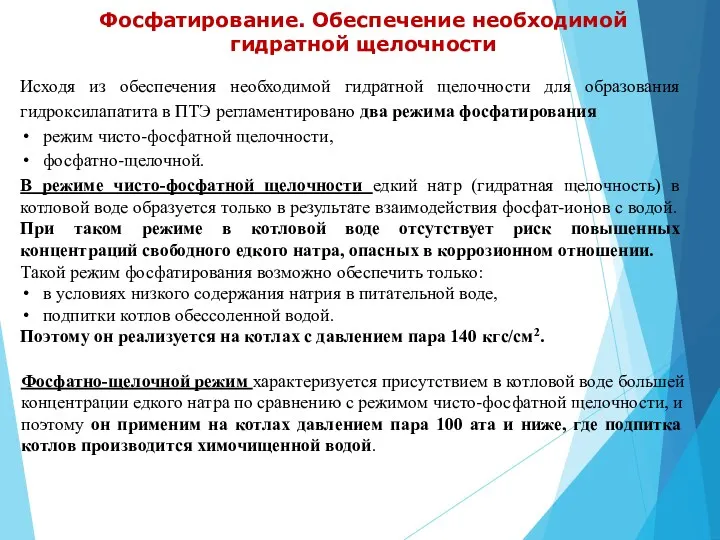

- 23. Фосфатирование. Обеспечение необходимой гидратной щелочности Исходя из обеспечения необходимой гидратной щелочности для образования гидроксилапатита в ПТЭ

- 24. Фосфатирование. На что нужно обращать внимание при ведении водно-химического режима барабанных котлов: Обеспечение необходимой гидратной щелочности,

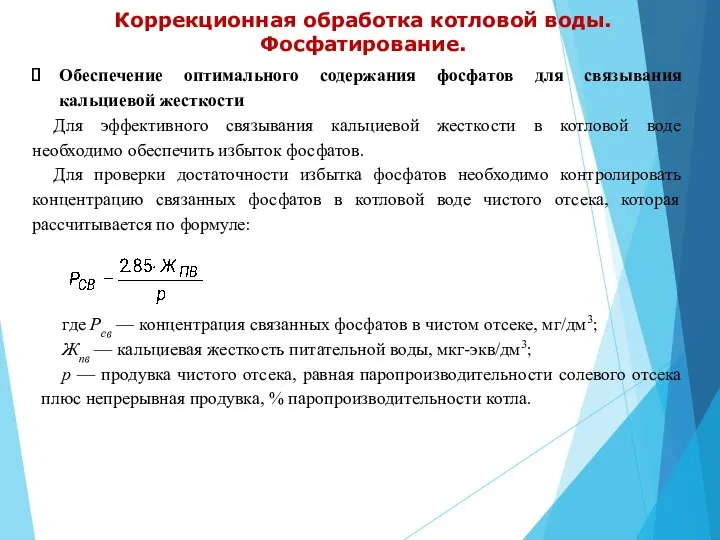

- 25. Коррекционная обработка котловой воды. Фосфатирование. Обеспечение оптимального содержания фосфатов для связывания кальциевой жесткости Для эффективного связывания

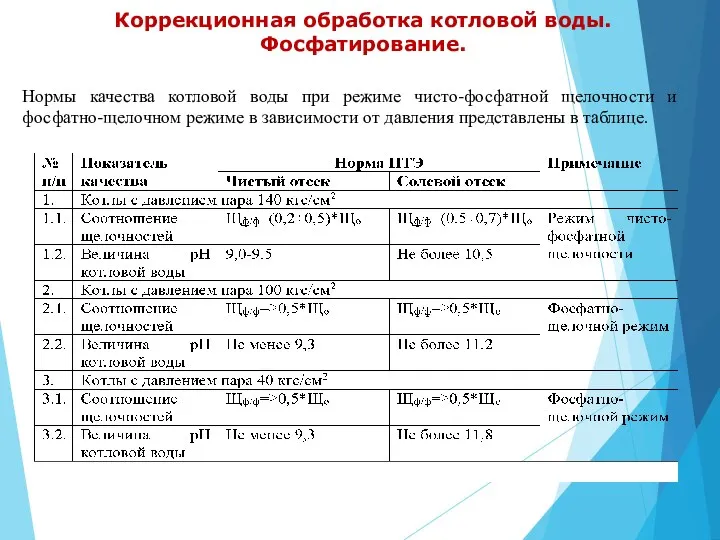

- 26. Коррекционная обработка котловой воды. Фосфатирование. Нормы качества котловой воды при режиме чисто-фосфатной щелочности и фосфатно-щелочном режиме

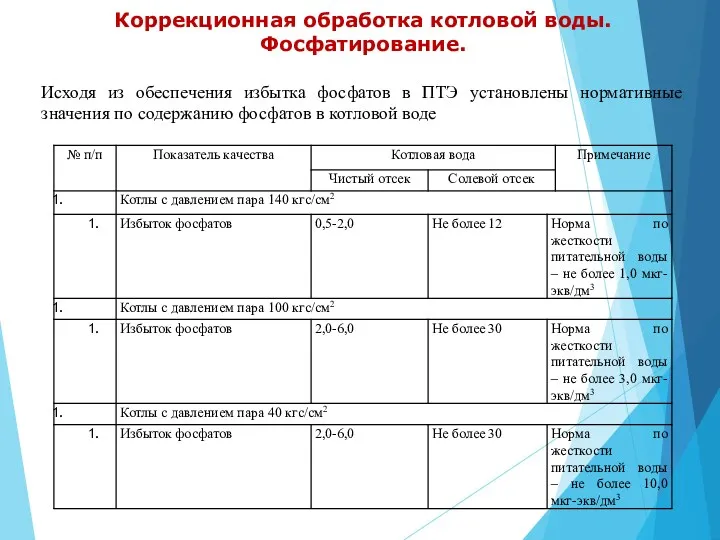

- 27. Коррекционная обработка котловой воды. Фосфатирование. Исходя из обеспечения избытка фосфатов в ПТЭ установлены нормативные значения по

- 28. Коррекционная обработка котловой воды. Фосфатирование. Нельзя допускать нарушения условий фосфатирования, т.к. это может повлечь: при снижении

- 29. Барабан котла. Рис. Барабан котла, вид сверху

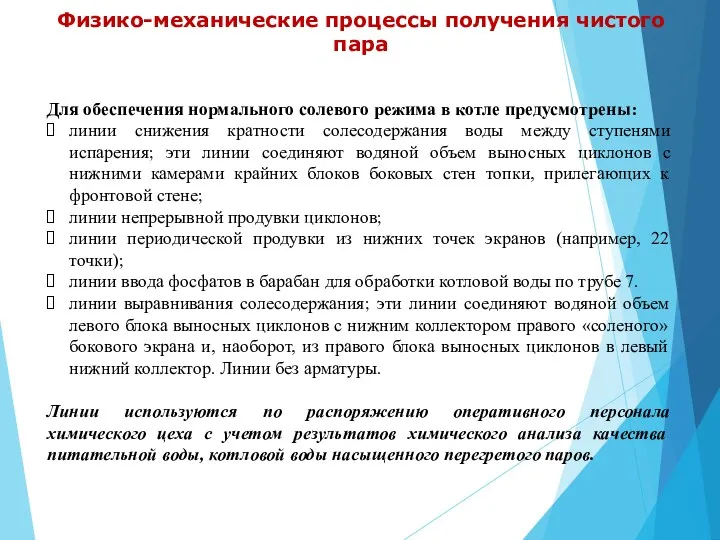

- 30. Физико-механические процессы получения чистого пара Для обеспечения нормального солевого режима в котле предусмотрены: линии снижения кратности

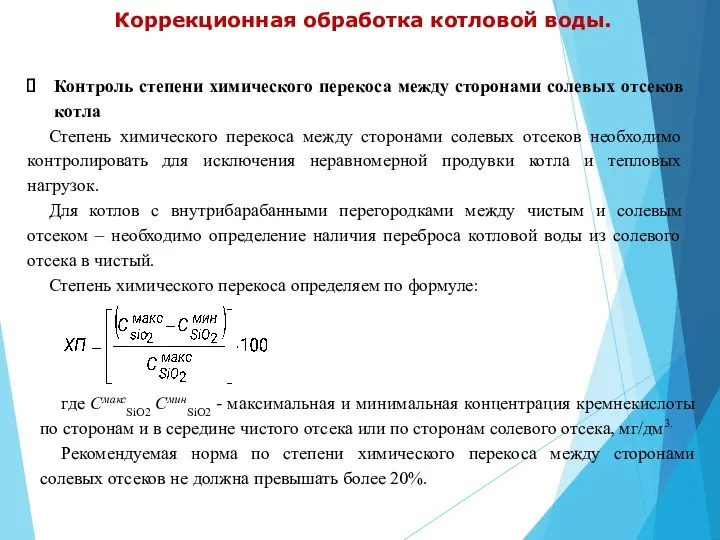

- 31. Коррекционная обработка котловой воды. Контроль степени химического перекоса между сторонами солевых отсеков котла Степень химического перекоса

- 32. Коррекционная обработка котловой воды. Линия выравнивания химического перекоса

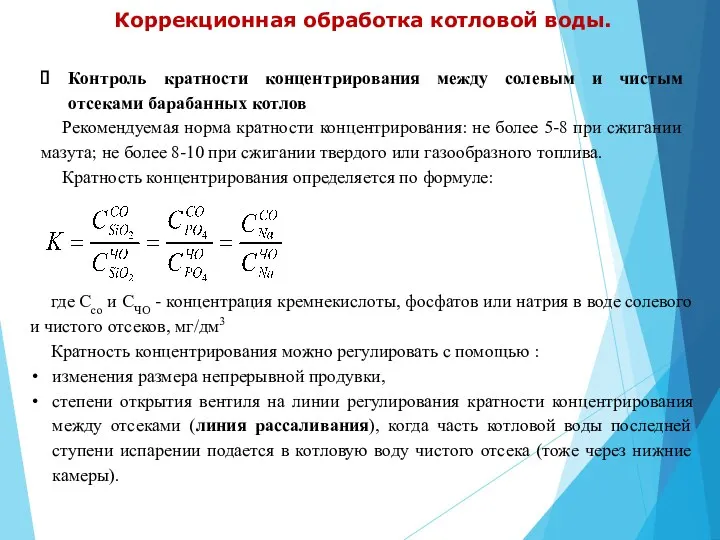

- 33. Коррекционная обработка котловой воды. Контроль кратности концентрирования между солевым и чистым отсеками барабанных котлов Рекомендуемая норма

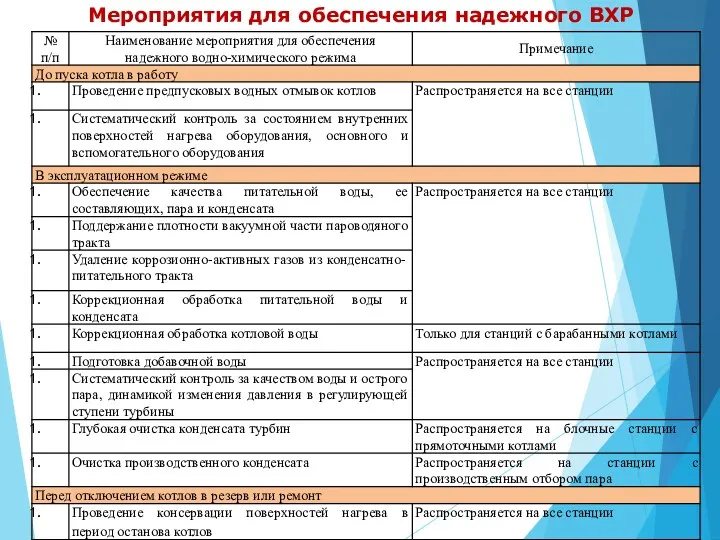

- 34. Мероприятия для обеспечения надежного ВХР

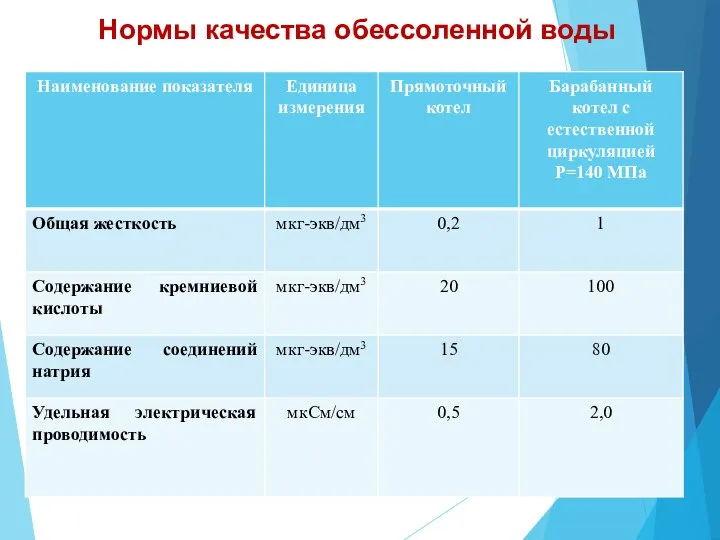

- 35. Нормы качества обессоленной воды

- 36. Эксплуатационные нормы качества питательной воды

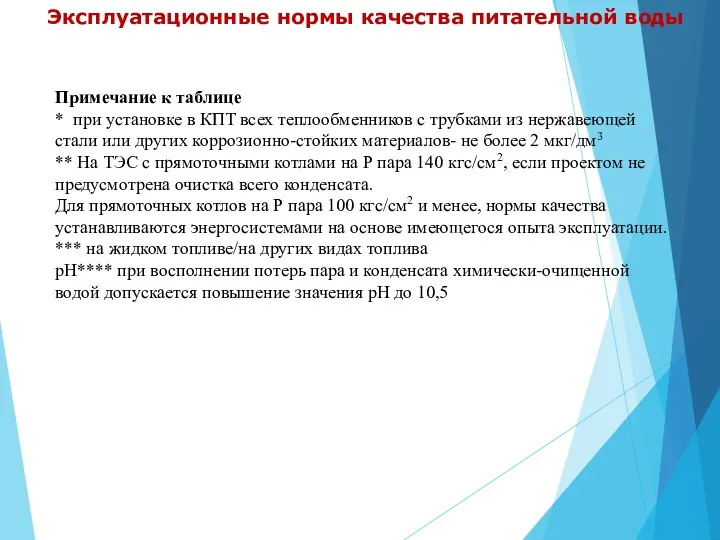

- 37. Эксплуатационные нормы качества питательной воды Примечание к таблице * при установке в КПТ всех теплообменников с

- 38. Эксплуатационные нормы качества пара

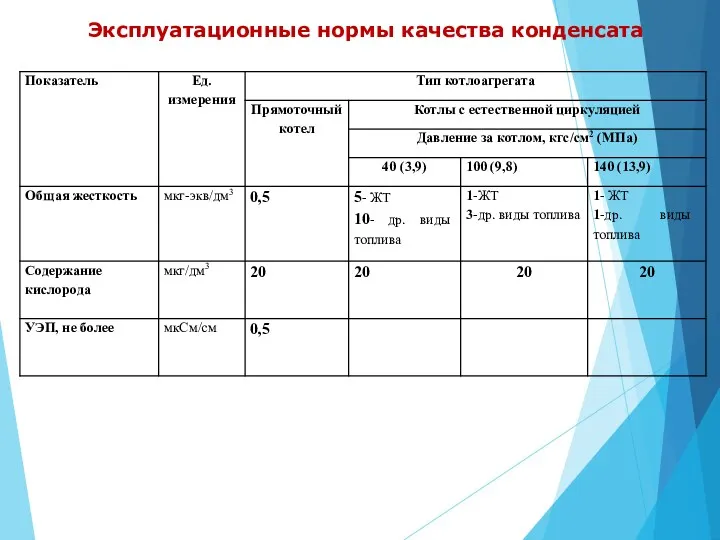

- 39. Эксплуатационные нормы качества конденсата

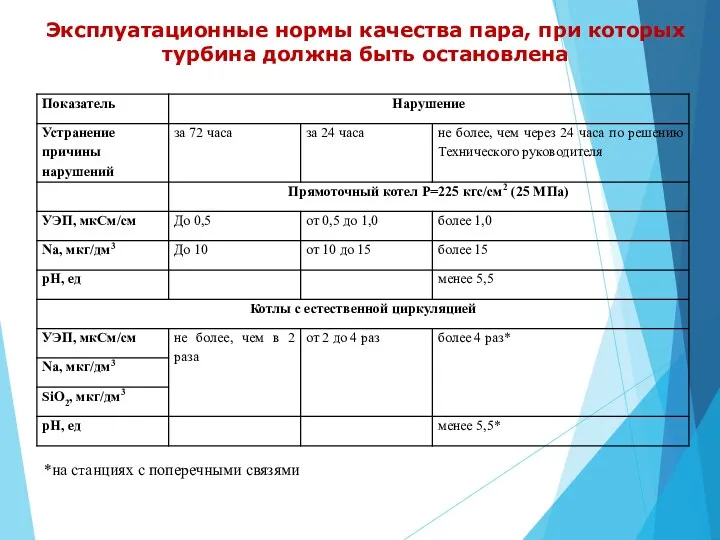

- 40. Эксплуатационные нормы качества пара, при которых турбина должна быть остановлена *на станциях с поперечными связями

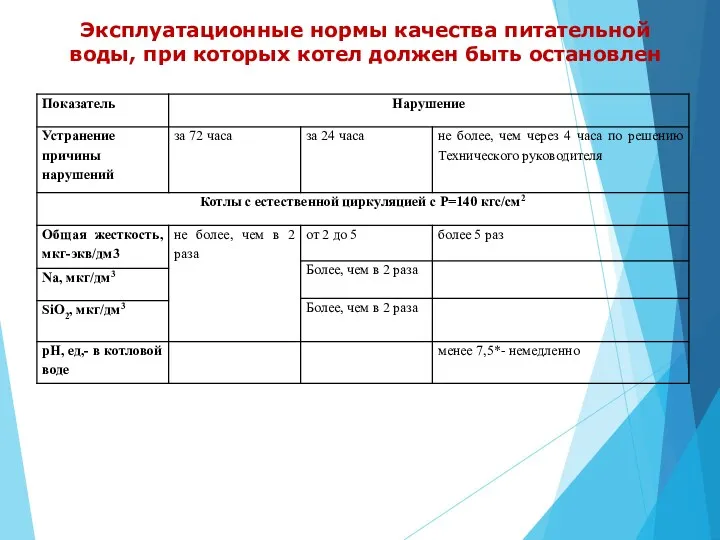

- 41. Эксплуатационные нормы качества питательной воды, при которых котел должен быть остановлен

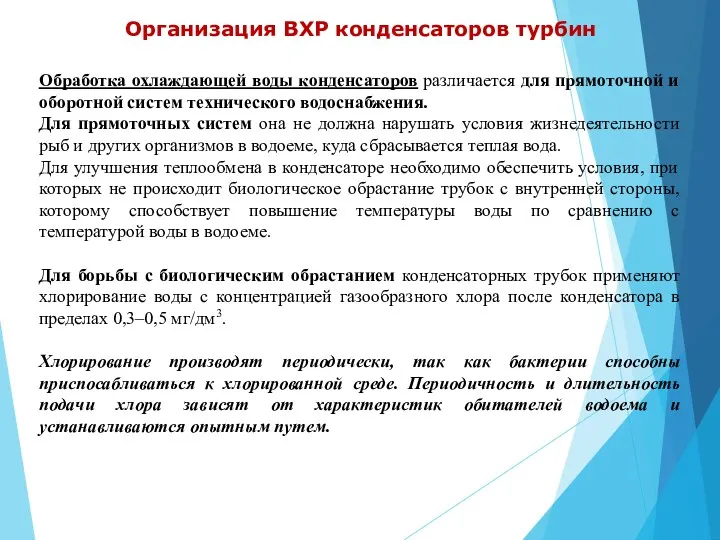

- 42. Организация ВХР конденсаторов турбин Обработка охлаждающей воды конденсаторов различается для прямоточной и оборотной систем технического водоснабжения.

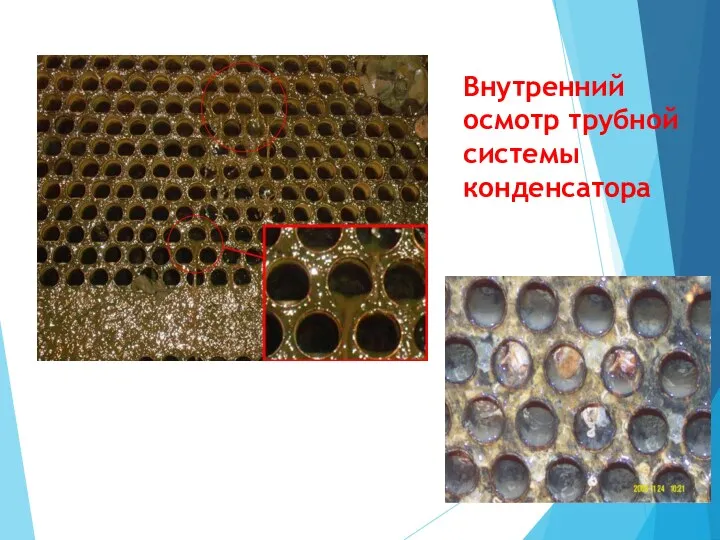

- 43. Внутренний осмотр трубной системы конденсатора

- 44. Организация ВХР конденсаторов турбин Для оборотных систем охлаждения задачей обработки охлаждающей воды является предотвращение кальциевых отложений,

- 45. Организация ВХР тепловых сетей ВХР должен обеспечивать нормативные показатели качества добавочной и сетевой воды, поддержание которых

- 46. Организация ВХР тепловых сетей Основная причина скопления окислов железа в отопительных системах – стояночная коррозия присоединенных

- 47. Организация ВХР тепловых сетей Для снижения агрессивности добавочной воды и улучшения качества сетевой воды по цветности

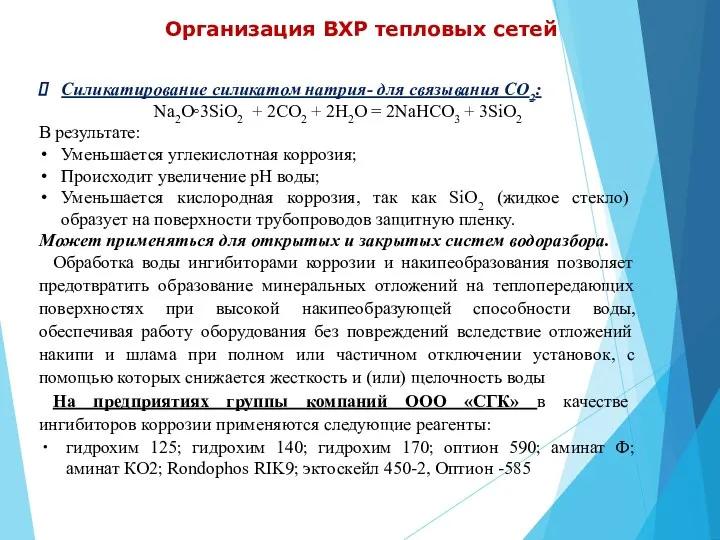

- 48. Организация ВХР тепловых сетей Силикатирование силикатом натрия- для связывания СО2: Na2O◦3SiO2 + 2CO2 + 2H2O =

- 49. Организация ВХР тепловых сетей Нормативные значения карбонатного индекса Ик при нагреве сетевой воды в сетевых подогревателях

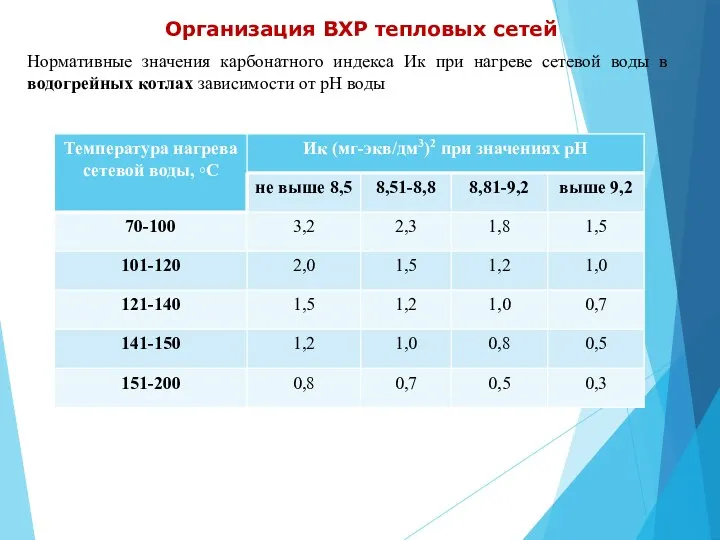

- 50. Организация ВХР тепловых сетей Нормативные значения карбонатного индекса Ик при нагреве сетевой воды в водогрейных котлах

- 51. ХИМИЧЕСКИЙ КОНТРОЛЬ

- 52. Химический контроль Химический контроль на электростанции обеспечивает: своевременное выявление нарушений режимов работы: водоподготовительного, теплоэнергетического; теплосетевого оборудования,

- 54. Скачать презентацию

Механизм и закономерности кристаллизации металлов

Механизм и закономерности кристаллизации металлов Пластмассы

Пластмассы Совйства спиртов. 10 класс

Совйства спиртов. 10 класс Нұсқа талдау

Нұсқа талдау Вывод формул веществ по массовым долям элементов. 10 класс

Вывод формул веществ по массовым долям элементов. 10 класс Теоретические основы химической технологии переработки природных энергоносителей и углеводородных материалов

Теоретические основы химической технологии переработки природных энергоносителей и углеводородных материалов Мына қосылыстардағы элементтердің тотығу дәрежелерін анықтаңдар

Мына қосылыстардағы элементтердің тотығу дәрежелерін анықтаңдар Вуглеводи

Вуглеводи Трансформация энергии в процессе оксигенного фотосинтеза

Трансформация энергии в процессе оксигенного фотосинтеза Обобщение по типам химических реакций

Обобщение по типам химических реакций Непредельные углеводороды. Этилен. 9 класс

Непредельные углеводороды. Этилен. 9 класс Лекарственные средства, относящиеся к производным пиридина : производные никотиновой и изоникотиновой кислоты

Лекарственные средства, относящиеся к производным пиридина : производные никотиновой и изоникотиновой кислоты Жидкие кристаллы

Жидкие кристаллы Ауыл шаруашылығындағы пестицидтер

Ауыл шаруашылығындағы пестицидтер Методические подходы к решению химических задач. Задание 34

Методические подходы к решению химических задач. Задание 34 Структура реального кристалла

Структура реального кристалла Изомерия и ее виды

Изомерия и ее виды Хроматография. Классификации хроматографических методов

Хроматография. Классификации хроматографических методов Соединения железа. Охарактеризуйте Fe

Соединения железа. Охарактеризуйте Fe Подготовка к ВПР по химии. 11 класс

Подготовка к ВПР по химии. 11 класс Сурьма. Положение в периодической системе химических элементов Менделеева

Сурьма. Положение в периодической системе химических элементов Менделеева Химия 8 класс. Введение в химию

Химия 8 класс. Введение в химию Катализ. Основные принципы катализа. Активность катализатора

Катализ. Основные принципы катализа. Активность катализатора Реакции ионного обмена

Реакции ионного обмена Chemical reaction rate. Influence of conditions on the rate of chemical reactions. Catalysis. Topic 3.2

Chemical reaction rate. Influence of conditions on the rate of chemical reactions. Catalysis. Topic 3.2 Алкины - непредельные углеводороды с общей формулой CnH2n+2

Алкины - непредельные углеводороды с общей формулой CnH2n+2 Многоатомные спирты

Многоатомные спирты Основные понятия органической химии

Основные понятия органической химии