Содержание

- 2. 1. Подготовка нефти к переработке 05.10.2016

- 3. Плучаемую с промыслов нефть подвергают доочистке на нефтеперерабатывающих заводах. Необходимость такой подготовки нефти к переработке диктуется

- 4. Наличие воды в нефти приводит к образованию устойчивых эмульсий. Такая эмульсия даже при длительном хранении в

- 5. Более качественным способом разрушения эмульсий является электрический способ, основанный на воздействии электрического поля. Обессоливание и обезвоживание

- 6. 05.10.2016

- 7. 2. Первичная перегонка нефти Первичная перегонка нефти – первый технологический процесс переработки нефти. Установки первичной переработки

- 8. В настоящее время прямая перегонка нефти осуществляется в виде непрерывного процесса в так называемых атмосферно-вакуумных трубчатых

- 9. 05.10.2016

- 10. Нефть, нагретая до 350 0С в трубчатой печи, поступает в среднюю часть нижней секции ректификационной колонны,

- 11. Для интенсификации этого расслаивания внутри колонны устанавливаются специальные разделительные полки, называемые тарелками. Тарелки представляют собой перфорированные

- 12. 05.10.2016

- 13. Обычно в ректификационной колонне, имеющей высоту 35-45 м, устанавливается до 40 тарелок. Достигаемая при этом степень

- 14. Это позволяет получить более чистый и более качественный бензин с октановым числом от 50 до 78.

- 15. 05.10.2016

- 16. 05.10.2016

- 17. В результате фракционной разгонки нефти из неё удаётся выделить 5-25 % бензина и до 20 %

- 18. 3. Термический крекинг Простейшим промышленным методом расщепления тяжёлых углеводородов нефти в лёгкие является термический крекинг -

- 19. Термический крекинг подразделяется на: 1) жидкофазный (переработка тяжёлых фракций и остатков от переработки нефти, а также

- 20. 05.10.2016

- 21. Бензины термического крекинга обладают более высокой детонационной стойкостью, чем некоторые бензины прямой гонки, благодаря наличию в

- 22. Газы термического крекинга - смесь предельных и непредельных углеводородов: этана, этилена, пропана, пропилена, бутанов, бутиленов, пентанов

- 23. В случае, если целевым продуктом термических процессов должен быть не бензин, а газы и жидкие ароматические

- 24. В отличие от термического крекинга при пиролизе расщепление углеводородов происходит в паровой фазе при атмосферном давлении

- 25. 4. Коксование Коксование - процесс глубокого разложения нефтяных остатков без доступа воздуха при атмосферном давлении и

- 26. 5. Каталитические процессы Всё большее распространение получает каталитический крекинг. Каталитический крекинг нефтепродуктов (соляровых и керосиновых фракций)

- 27. 05.10.2016

- 29. Скачать презентацию

Определение окисляемости воды

Определение окисляемости воды Биологическая химия (введение)

Биологическая химия (введение) Происхождение химических элементов

Происхождение химических элементов Галогены. Физические свойства галогенов

Галогены. Физические свойства галогенов Понятия и законы химии

Понятия и законы химии Общие вопросы аналитической химии. Химические методы обнаружения неорганических веществ

Общие вопросы аналитической химии. Химические методы обнаружения неорганических веществ Зелена хімія

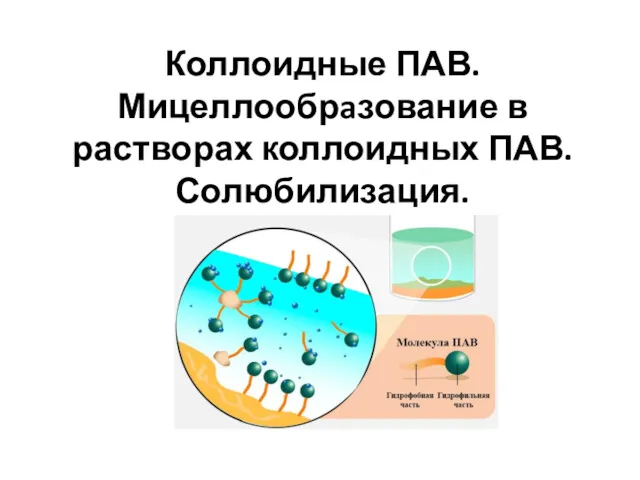

Зелена хімія Коллоидные ПАВ. Мицеллообрaзование в растворах коллоидных ПАВ. Солюбилизация

Коллоидные ПАВ. Мицеллообрaзование в растворах коллоидных ПАВ. Солюбилизация Химическая связь и ее типы. Основные классы неорганических соединений

Химическая связь и ее типы. Основные классы неорганических соединений Періодична система хімічних елементів

Періодична система хімічних елементів Общая теория протолитических равновесий и процессов. Буферные системы

Общая теория протолитических равновесий и процессов. Буферные системы Окислительно – восстановительные реакции

Окислительно – восстановительные реакции Структура реального кристалла

Структура реального кристалла Характеристики атома. Электроотрицательность. Шкала Полинга. Изменения химических свойств элементов в ПСЭ. (Лекция 1.2)

Характеристики атома. Электроотрицательность. Шкала Полинга. Изменения химических свойств элементов в ПСЭ. (Лекция 1.2) Углеводы. Молекулярные формулы

Углеводы. Молекулярные формулы Золото. История открытия

Золото. История открытия Химическая посуда

Химическая посуда Валентность химических элементов

Валентность химических элементов Полимерные материалы

Полимерные материалы a27156dfd11d4f939d9a0cf3023d54c5

a27156dfd11d4f939d9a0cf3023d54c5 Химияның негізгі стехиометриялық заңдары

Химияның негізгі стехиометриялық заңдары Функциональные производные карбоновых кислот

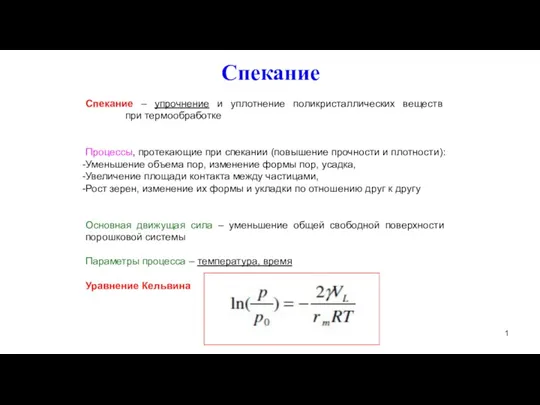

Функциональные производные карбоновых кислот Спекание. Основные типы спекания

Спекание. Основные типы спекания Химические свойства спиртов

Химические свойства спиртов Изомерия. Типы изомерии

Изомерия. Типы изомерии Углеводы. Общая характеристика углеводов

Углеводы. Общая характеристика углеводов Кислородсодержащие органические соединения. Спирты

Кислородсодержащие органические соединения. Спирты Спектрофометрия

Спектрофометрия