Теплопередача в шахтных известково-обжигательных печах

Шахтные печи работают по принципу противотока. Материал

проходит последовательно зону подсушки и подогрева (850 °С), зону обжига и зону охлаждения. Зона тепловыделения обычно совпадает с зоной обжига и захватывает часть зоны охлаждения.

Зона обжига - зона с внутренним источником тепла.

Зона подогрева и охлаждения – рекуперативные зоны, утилизирующие тепло выходящих потоков.

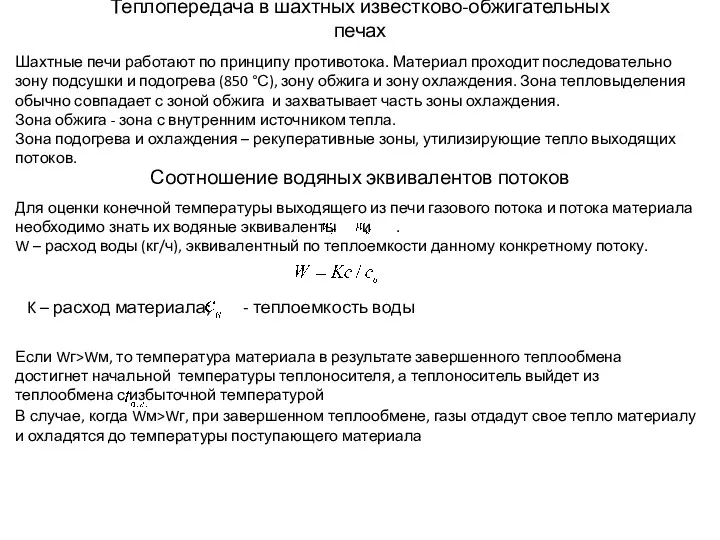

Соотношение водяных эквивалентов потоков

Для оценки конечной температуры выходящего из печи газового потока и потока материала необходимо знать их водяные эквиваленты и .

W – расход воды (кг/ч), эквивалентный по теплоемкости данному конкретному потоку.

K – расход материала; - теплоемкость воды

Если Wг>Wм, то температура материала в результате завершенного теплообмена достигнет начальной температуры теплоносителя, а теплоноситель выйдет из теплообмена с избыточной температурой

В случае, когда Wм>Wг, при завершенном теплообмене, газы отдадут свое тепло материалу и охладятся до температуры поступающего материала

Побочная подгруппа VIII группы периодической системы

Побочная подгруппа VIII группы периодической системы Ароматические кислоты и их производные. Общая характеристика, методы получения и исследования

Ароматические кислоты и их производные. Общая характеристика, методы получения и исследования Хімічні властивості металів

Хімічні властивості металів Techniques for preparation of gaseous samples with a desired concentration of analyte

Techniques for preparation of gaseous samples with a desired concentration of analyte НОМЕНКЛАТУРА ОРГАНИЧЕСКИХ СОЕДИНЕНИЙ

НОМЕНКЛАТУРА ОРГАНИЧЕСКИХ СОЕДИНЕНИЙ Гидроксид магния. Mg(OH)2

Гидроксид магния. Mg(OH)2 Общие сведения о полезных ископаемых. (Лекция 2)

Общие сведения о полезных ископаемых. (Лекция 2) Вуглеводи

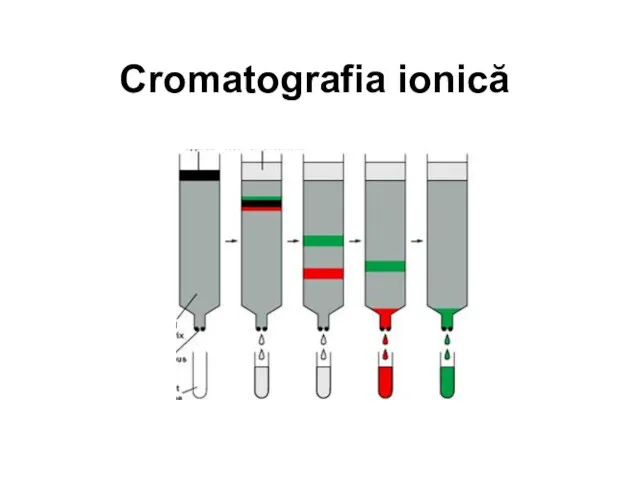

Вуглеводи Cromatografia ionică

Cromatografia ionică Аналитические методы

Аналитические методы Каталитический риформинг

Каталитический риформинг циклоалканы170

циклоалканы170 Современные тенденции развития химии

Современные тенденции развития химии Термодинамика

Термодинамика Комплексные соединения

Комплексные соединения Алкины. Ацетилен (Этин) – С2Н2

Алкины. Ацетилен (Этин) – С2Н2 Катализ и катализаторы

Катализ и катализаторы Тепловой эффект химической реакции. 11 класс

Тепловой эффект химической реакции. 11 класс Непредельные углеводороды ряда этилена

Непредельные углеводороды ряда этилена Предмет аналитической химии, ее структура

Предмет аналитической химии, ее структура Ионы. Проверочная работа

Ионы. Проверочная работа Применение здм к кислотно-основным равновесиям и их роль в аналитической химии

Применение здм к кислотно-основным равновесиям и их роль в аналитической химии Химическая связь

Химическая связь Аммиак

Аммиак Неметаллы. Общая характеристика

Неметаллы. Общая характеристика Алкины. 10 класс

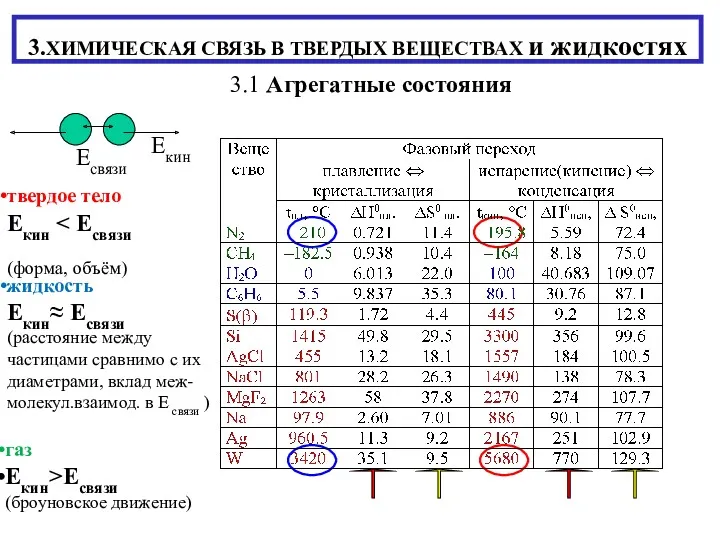

Алкины. 10 класс Химическая связь в твердых веществах и жидкостях

Химическая связь в твердых веществах и жидкостях ae2db93272ef42dba476a56bbc56b895

ae2db93272ef42dba476a56bbc56b895