Содержание

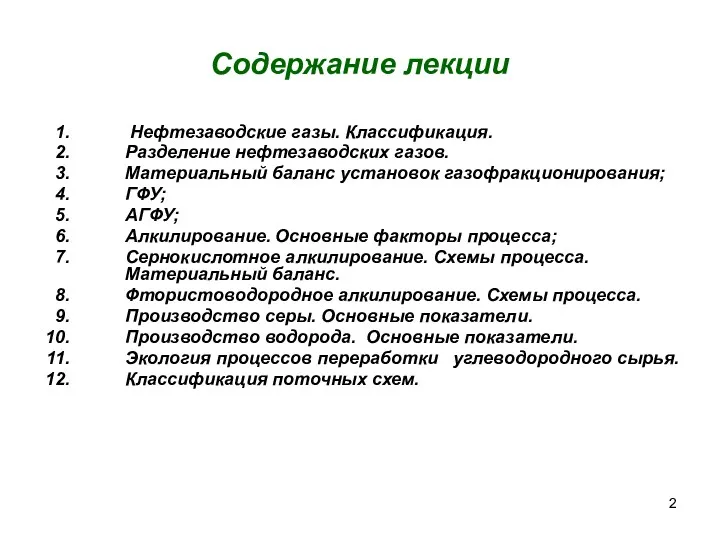

- 2. Нефтезаводские газы. Классификация. Разделение нефтезаводских газов. Материальный баланс установок газофракционирования; ГФУ; АГФУ; Алкилирование. Основные факторы процесса;

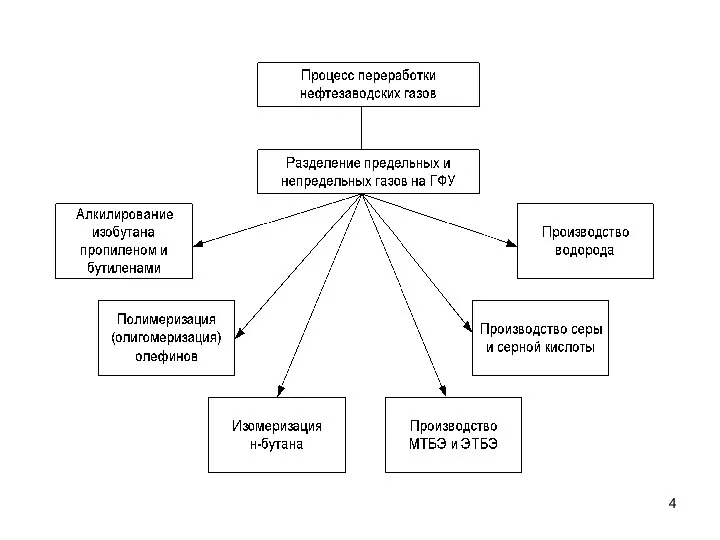

- 3. 1. Нефтезаводские газы АВТ Гидроочистка Риформинг Гидрокрекинг Непредельные газы после процессов Предельные газы после процессов Пиролиз

- 5. Состав углеводородных газов основных процессов переработки нефти [в % (мас.)].

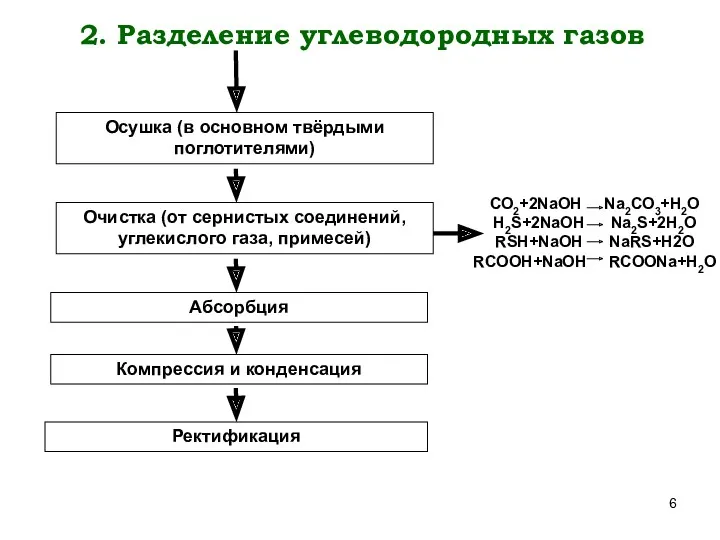

- 6. 2. Разделение углеводородных газов Осушка (в основном твёрдыми поглотителями) Очистка (от сернистых соединений, углекислого газа, примесей)

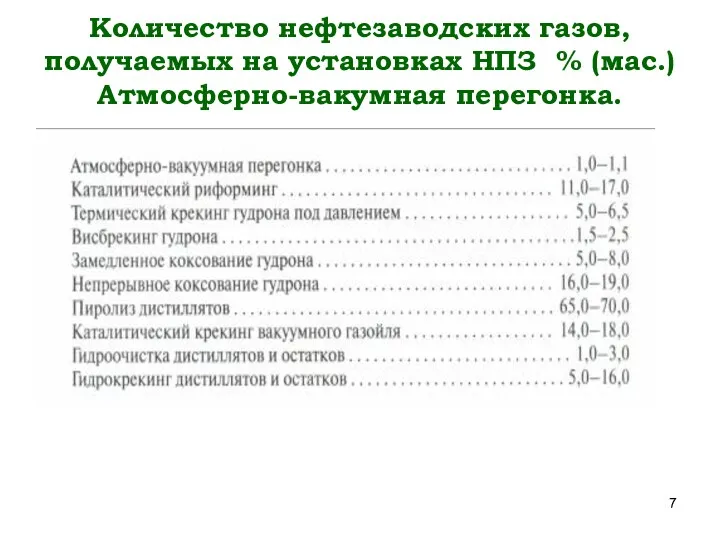

- 7. Количество нефтезаводских газов, получаемых на установках НПЗ % (мас.) Атмосферно-вакумная перегонка.

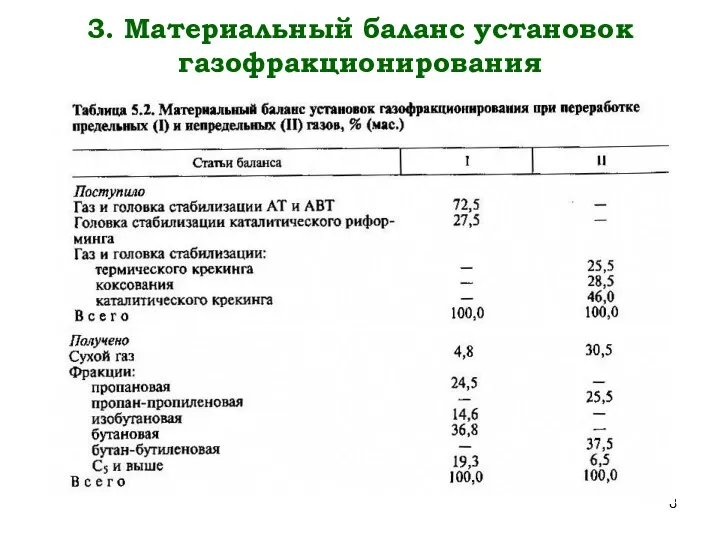

- 8. 3. Материальный баланс установок газофракционирования

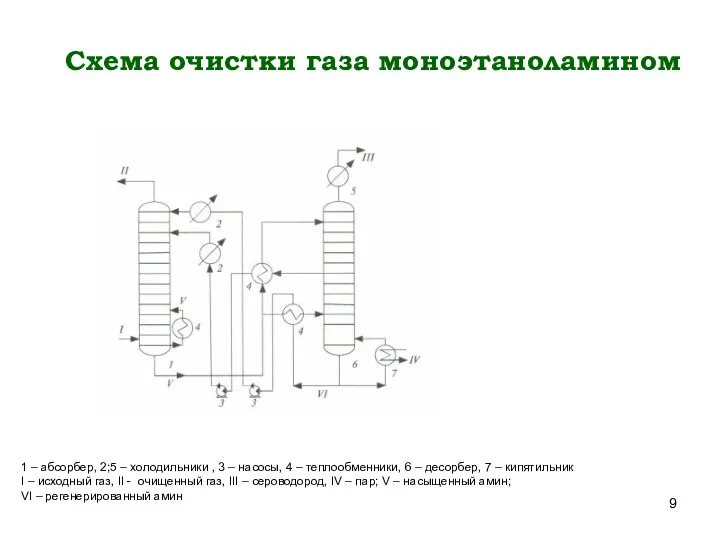

- 9. 1 – абсорбер, 2;5 – холодильники , 3 – насосы, 4 – теплообменники, 6 – десорбер,

- 10. 4. Принципиальная схема газофракционирующей установки (ГФУ) 1, 2, 3 – сепараторы; 4, 22, 23, 24, 25,

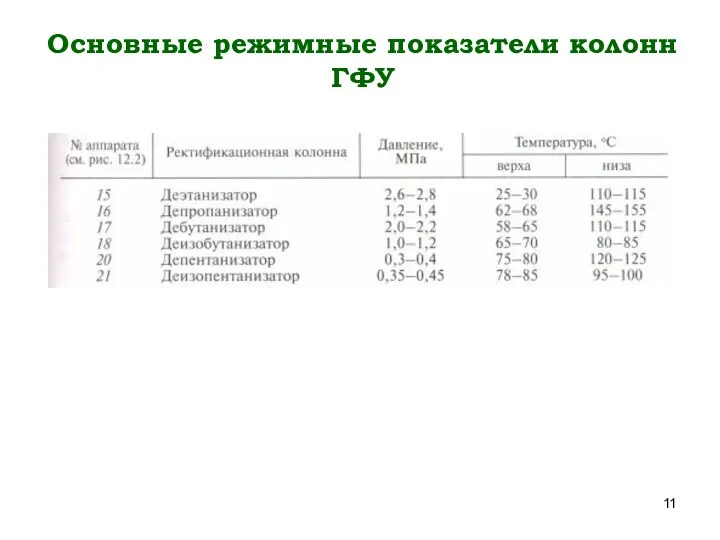

- 11. Основные режимные показатели колонн ГФУ

- 12. 5. Принципиальная схема газофракционирующей установки абсорбционно-ректификационного типа(АГФУ) 1 – каплеотбойник; 2, 10 – емкости; 3 –

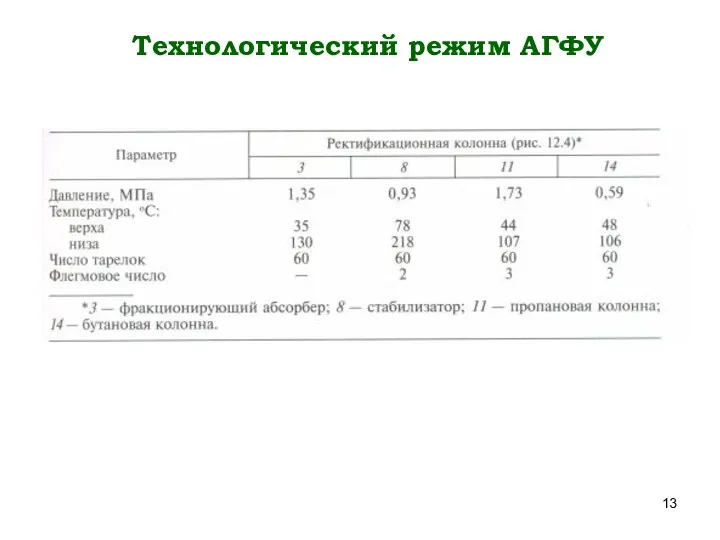

- 13. Технологический режим АГФУ

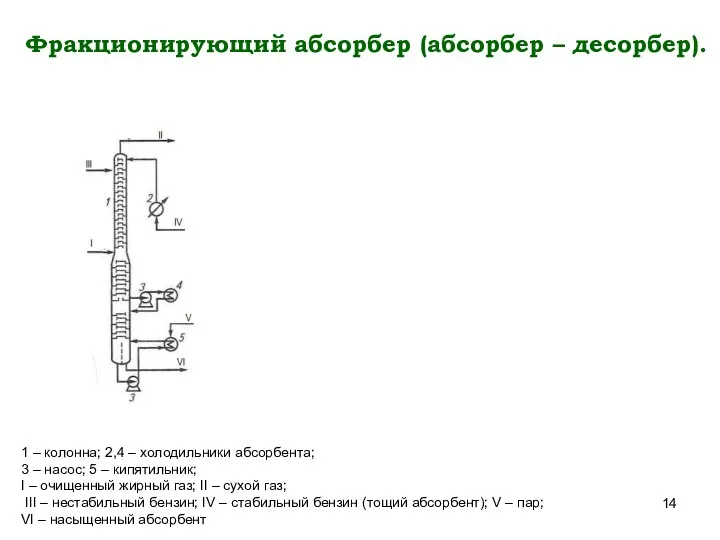

- 14. Фракционирующий абсорбер (абсорбер – десорбер). 1 – колонна; 2,4 – холодильники абсорбента; 3 – насос; 5

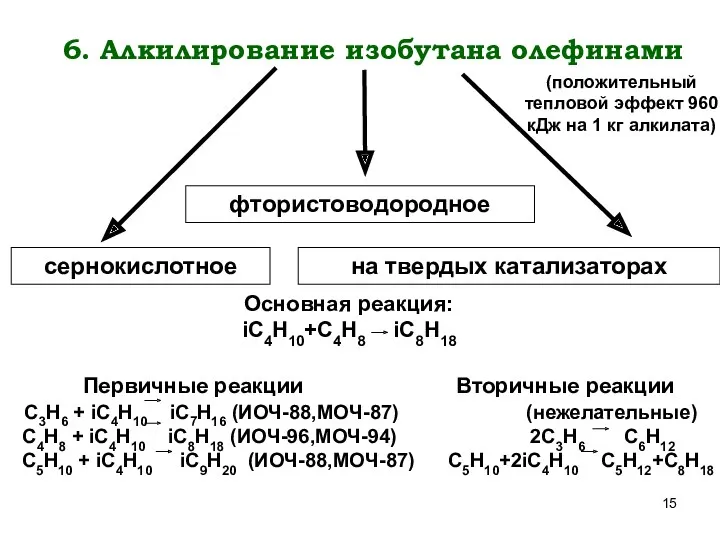

- 15. 6. Алкилирование изобутана олефинами фтористоводородное сернокислотное на твердых катализаторах (положительный тепловой эффект 960 кДж на 1

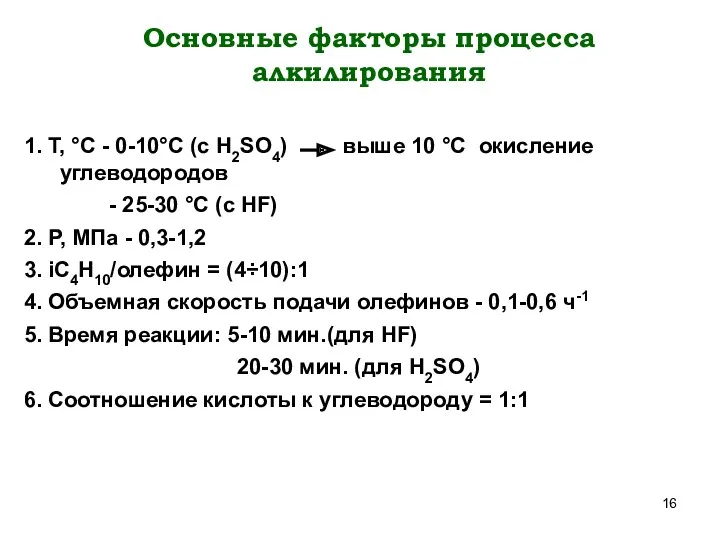

- 16. Основные факторы процесса алкилирования 1. T, °C - 0-10°C (с H2SO4) выше 10 °C окисление углеводородов

- 17. 7. Сернокислотное алкилирование Реакторы вертикальные горизонтальные простой каскадного типа с поточным охлаждением (технология Stratko) с автоохлаждением

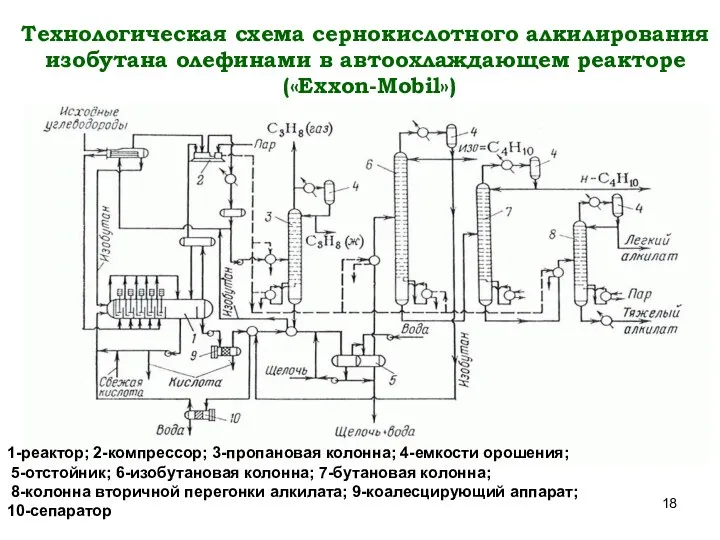

- 18. Технологическая схема сернокислотного алкилирования изобутана олефинами в автоохлаждающем реакторе («Exxon-Mobil») 1-реактор; 2-компрессор; 3-пропановая колонна; 4-емкости орошения;

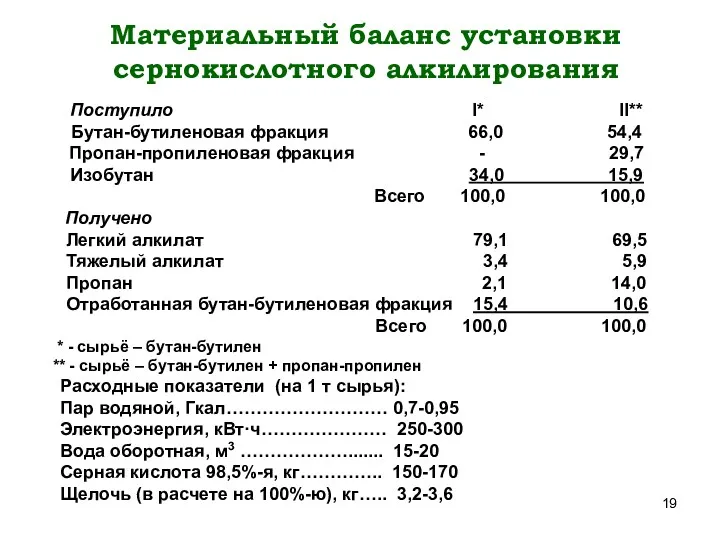

- 19. Материальный баланс установки сернокислотного алкилирования Поступило I* II** Бутан-бутиленовая фракция 66,0 54,4 Пропан-пропиленовая фракция - 29,7

- 20. 8. Принципиальная схема установки фтористо-водородного алкилирования по технологии «Philips Petroleum» 1- реактор; 2- фракционирующая колонна; 3-

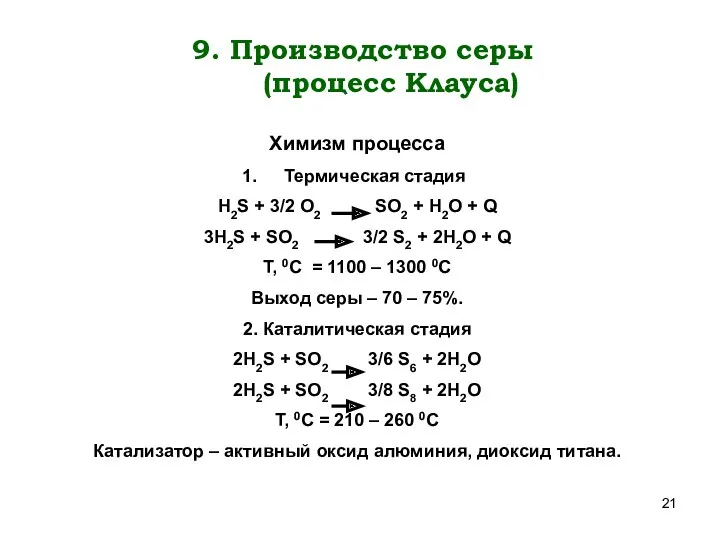

- 21. 9. Производство серы (процесс Клауса) Химизм процесса Термическая стадия Н2S + 3/2 O2 SO2 + H2O

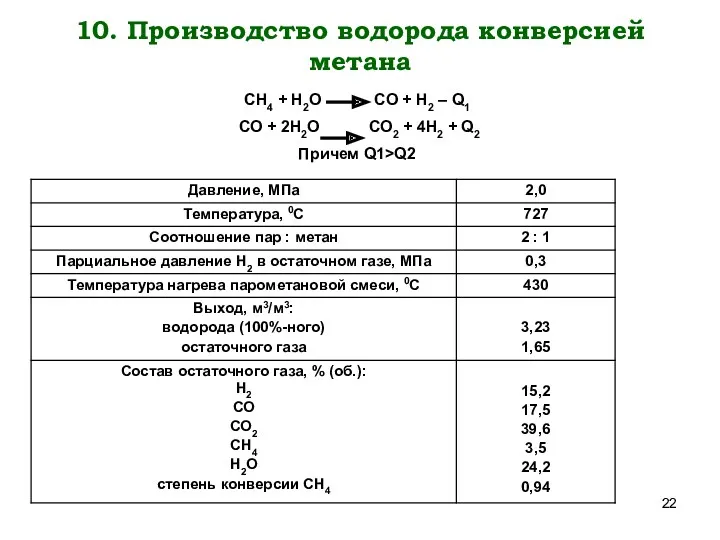

- 22. 10. Производство водорода конверсией метана СН4 + Н2О СО + Н2 – Q1 CO + 2H2O

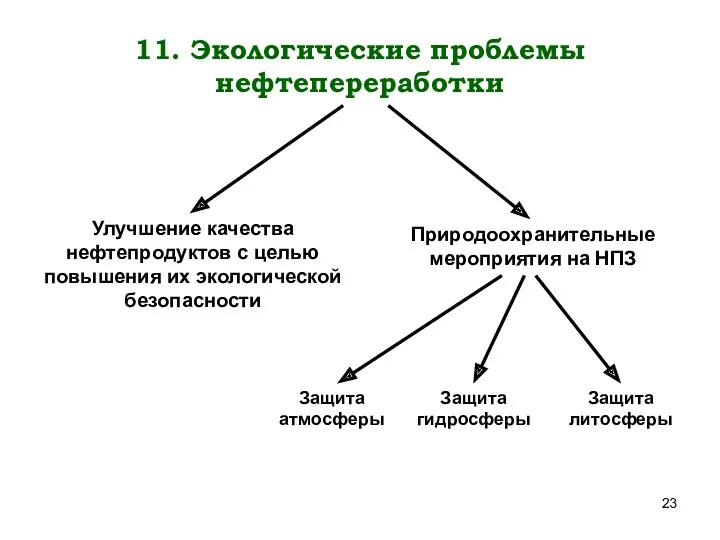

- 23. 11. Экологические проблемы нефтепереработки Улучшение качества нефтепродуктов с целью повышения их экологической безопасности Природоохранительные мероприятия на

- 24. Основные загрязнители атмосферы НПЗ и соответствующие им источники загрязнения Защита атмосферы Основные загрязняющие вещества атмосферного воздуха

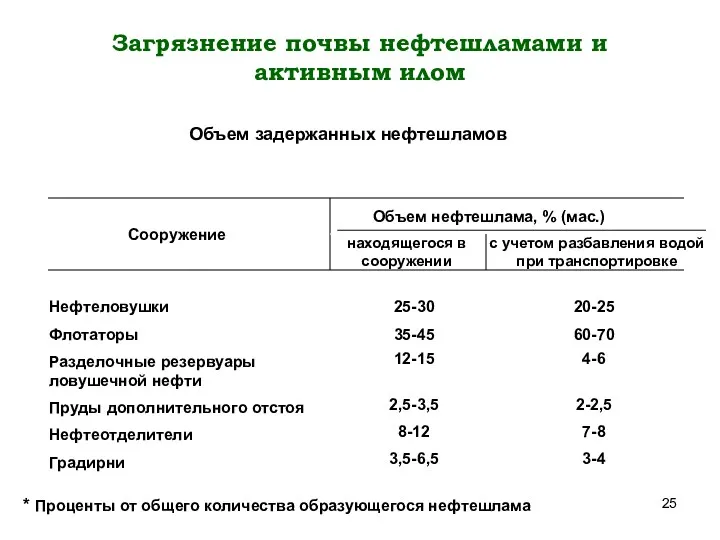

- 25. Загрязнение почвы нефтешламами и активным илом Объем задержанных нефтешламов Сооружение Объем нефтешлама, % (мас.) находящегося в

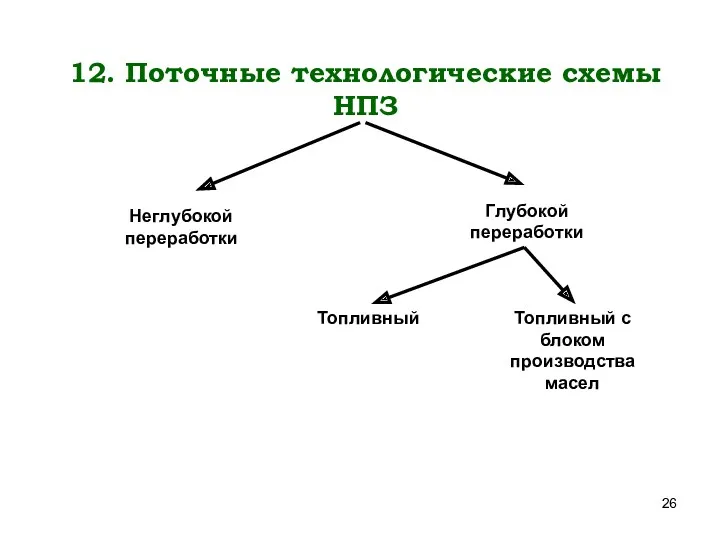

- 26. 12. Поточные технологические схемы НПЗ Топливный Неглубокой переработки Глубокой переработки Топливный с блоком производства масел

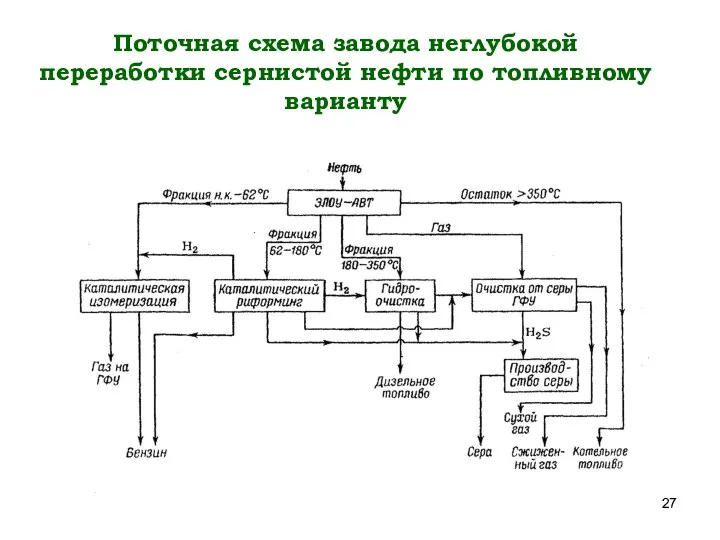

- 27. Поточная схема завода неглубокой переработки сернистой нефти по топливному варианту

- 29. Скачать презентацию

![Состав углеводородных газов основных процессов переработки нефти [в % (мас.)].](/_ipx/f_webp&q_80&fit_contain&s_1440x1080/imagesDir/jpg/402297/slide-4.jpg)

Миграция химических элементов

Миграция химических элементов Естери. Класифікація та номенклатура естерів

Естери. Класифікація та номенклатура естерів Химические свойства алканов

Химические свойства алканов Моделирование, как метод научного исследования. Ограниченный метод Хартри-Фока

Моделирование, как метод научного исследования. Ограниченный метод Хартри-Фока Кислород. 8 класс

Кислород. 8 класс Химические реакции. (8 класс)

Химические реакции. (8 класс) Observing change. Chemical reactions

Observing change. Chemical reactions Аминокислоты. Изомерия. Белки

Аминокислоты. Изомерия. Белки Химическая промышленность

Химическая промышленность Инструментальные методы исследования органических веществ

Инструментальные методы исследования органических веществ Липиды

Липиды Полимеры. Протезы трахеи

Полимеры. Протезы трахеи Инертные газы

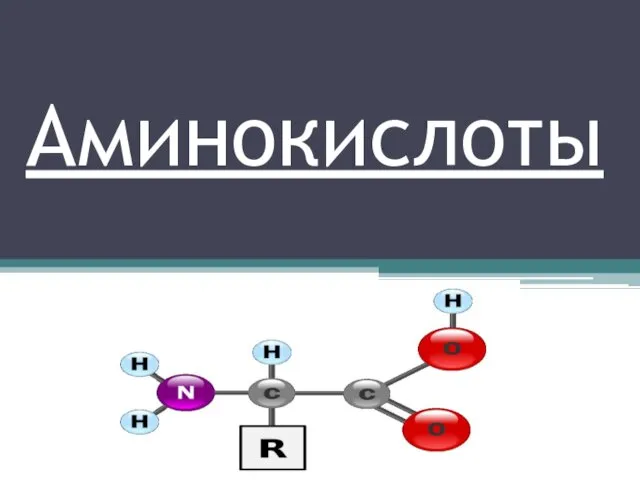

Инертные газы Аминокислоты. Классификация аминокислот

Аминокислоты. Классификация аминокислот Оксид фосфора P2O5

Оксид фосфора P2O5 Предмет и задачи физической химии

Предмет и задачи физической химии Структура реального кристалла

Структура реального кристалла Физическая химия. Химическая термодинамика

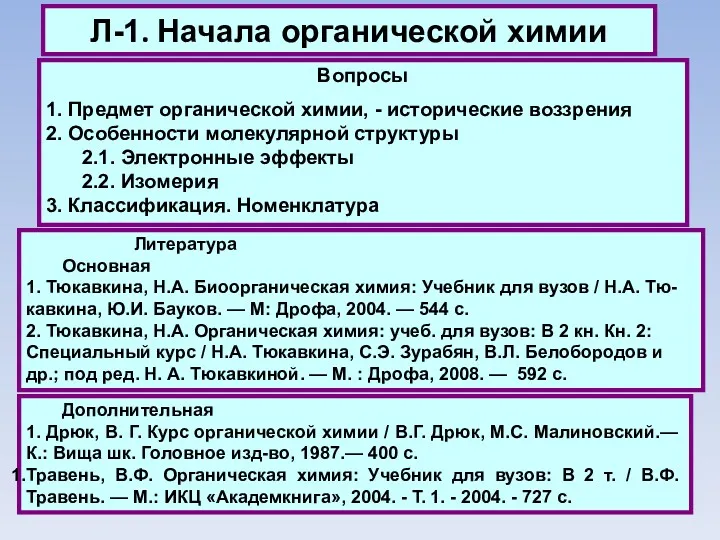

Физическая химия. Химическая термодинамика Начала органической химии

Начала органической химии Строение и свойства железоуглеродистых сплавов. (4)

Строение и свойства железоуглеродистых сплавов. (4) Оксиды неметаллов и кислородсодержащие кислоты. 11 класс

Оксиды неметаллов и кислородсодержащие кислоты. 11 класс Диазины. Общая характеристика диазинов

Диазины. Общая характеристика диазинов Электролитическая диссоциация

Электролитическая диссоциация Материаловедение. Силикатные материалы

Материаловедение. Силикатные материалы Общая геохимия. Атомная и молекулярная масса. Представление результатов аналитических исследований

Общая геохимия. Атомная и молекулярная масса. Представление результатов аналитических исследований Химические свойства водорода

Химические свойства водорода Виды мелиорации земель. Химическая реабилитация урбаноземов

Виды мелиорации земель. Химическая реабилитация урбаноземов Коллоидные ПАВ

Коллоидные ПАВ