Сплавы на основе железа. Диаграмма состояния сплавов системы железо–углерод. Лекция 2. Тема 4 презентация

Содержание

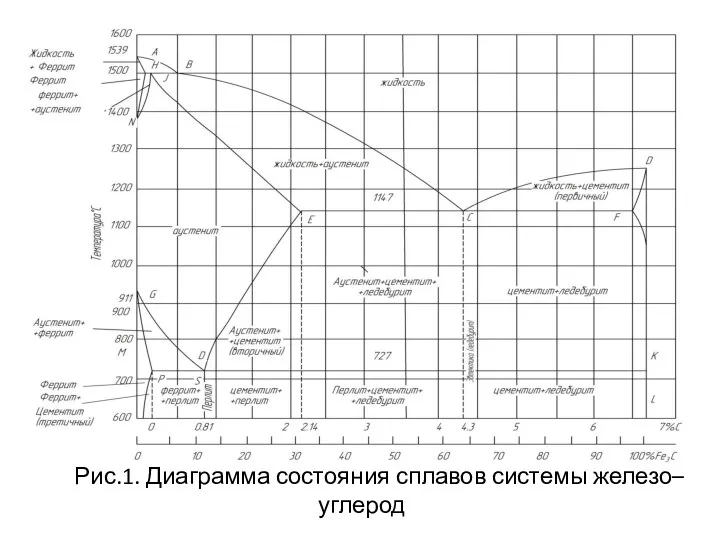

- 2. Рис.1. Диаграмма состояния сплавов системы железо–углерод

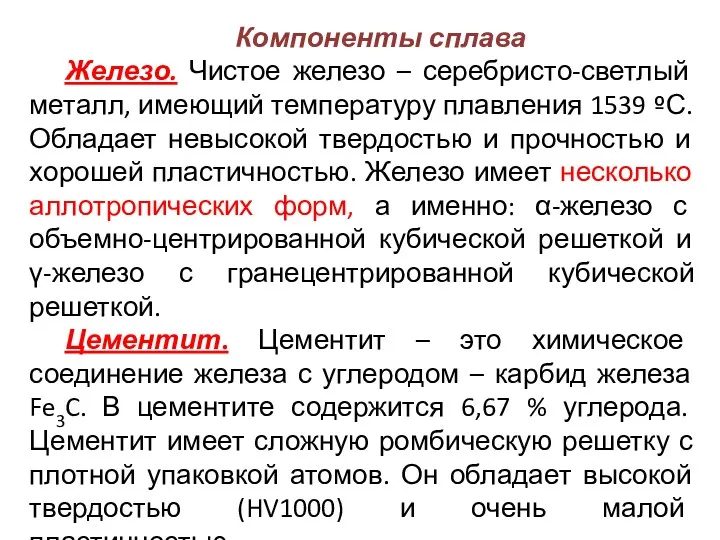

- 3. Компоненты сплава Железо. Чистое железо – серебристо-светлый металл, имеющий температуру плавления 1539 ºС. Обладает невысокой твердостью

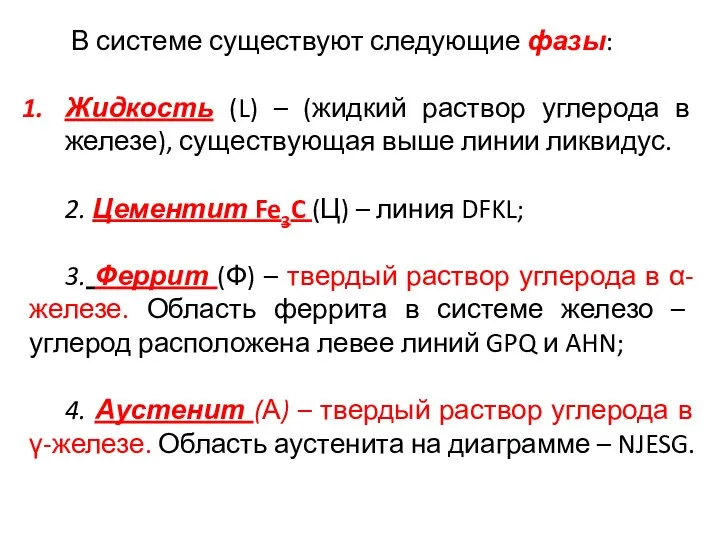

- 4. В системе существуют следующие фазы: Жидкость (L) – (жидкий раствор углерода в железе), существующая выше линии

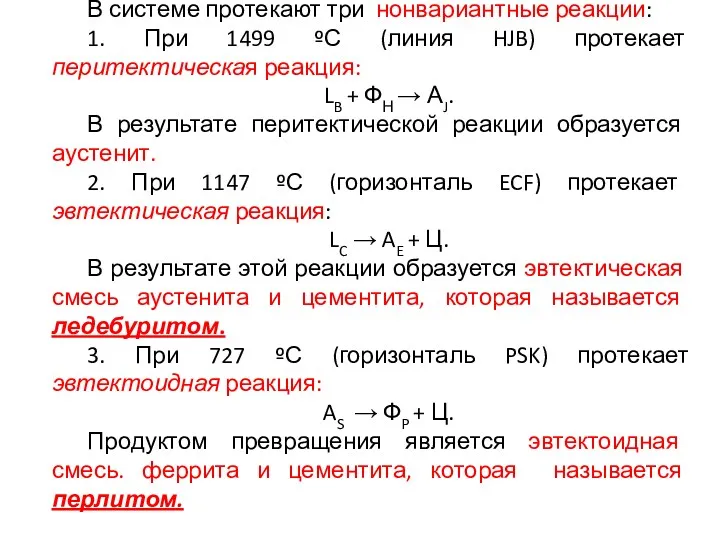

- 5. В системе протекают три нонвариантные реакции: 1. При 1499 ºС (линия HJB) протекает перитектическая реакция: LB

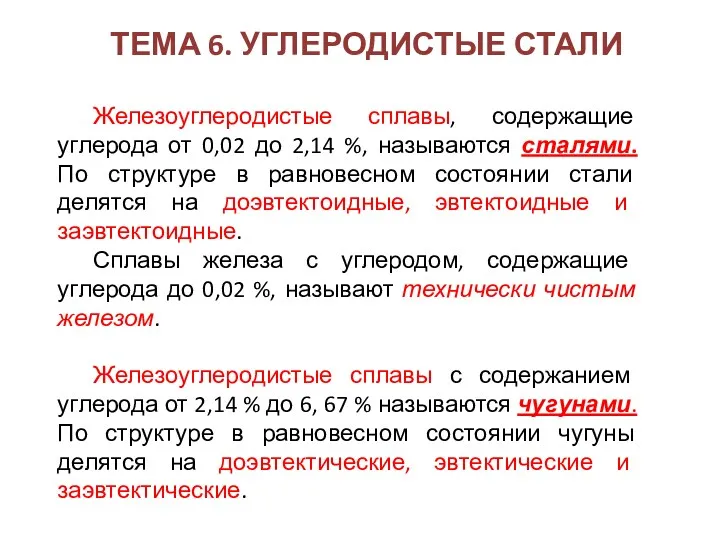

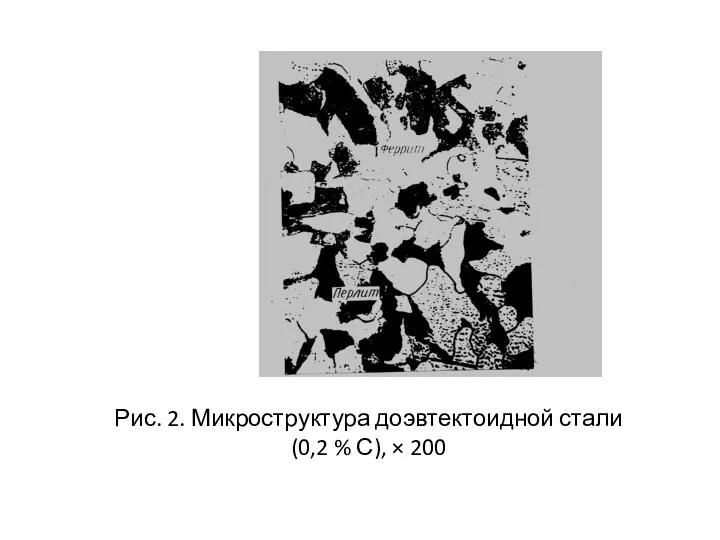

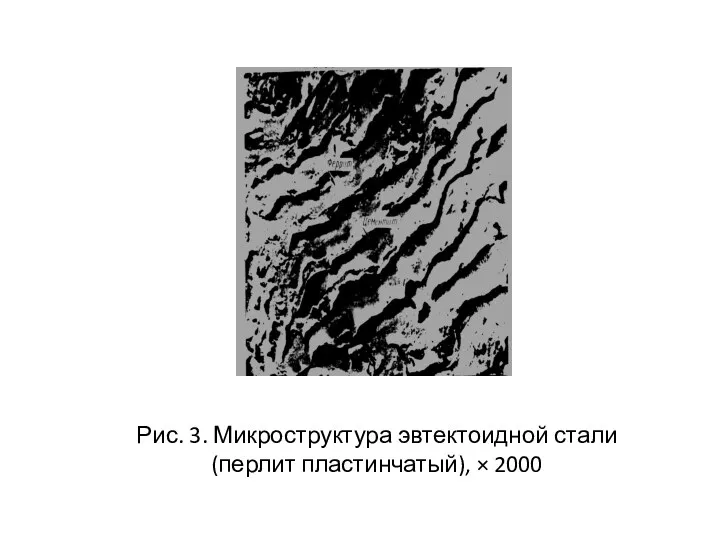

- 6. ТЕМА 6. УГЛЕРОДИСТЫЕ СТАЛИ Железоуглеродистые сплавы, содержащие углерода от 0,02 до 2,14 %, называются сталями. По

- 7. Рис. 2. Микроструктура доэвтектоидной стали (0,2 % С), × 200

- 8. Рис. 3. Микроструктура эвтектоидной стали (перлит пластинчатый), × 2000

- 9. Рис. 4. Микроструктура заэвтектоидной стали (1,2 % С), × 200

- 10. 5.1. Влияние углерода и постоянных примесей на свойства сталей С увеличением содержания углерода в углеродистых сталях,

- 11. Марганец и кремний – полезные примеси, повышают прочность сталей. Попадают в сталь при ее раскислении. Углеродистые

- 12. 5.2. Классификация углеродистых сталей Углеродистые стали классифицируют по содержанию углерода, назначению, качеству, степени раскисления и структуре

- 13. По назначению стали классифицируют на: 1. Конструкционные 2. Инструментальные. Конструкционные стали предназначены для изготовления строительных сооружений,

- 14. По качеству стали подразделяют на: Стали обыкновенного качества (до 0,06 % S и 0,07 % P)

- 15. По степени раскисления стали классифицируют на: 1. Спокойные стали 2. Полуспокойные стали 3. Кипящие стали Раскисление

- 16. 5.3. Углеродистые стали обыкновенного качества Стали обыкновенного качества выпускают в виде проката (прутки, балки, листы, уголки,

- 17. Группа Б – это стали, поставляемые с гарантируемым химическим составом, в обозначении марки сталей впереди ставится

- 18. При маркировке сталей обыкновенного качества степень раскисления обозначается добавлением индексов: в спокойных сталях – "сп", полуспокойных

- 19. 5.4. Углеродистые качественные стали Маркируют эти стали (ГОСТ 1050-88) двузначными цифрами 05, 08, 10, 15, 20,

- 20. ТЕМА 6. ЧУГУНЫ Чугуны – более дешевый материал, чем стали. Содержание углерода в них больше 2,14

- 21. 6.1. Белые чугуны Весь углерод в этом чугуне находится в связанном состоянии в виде цементита. Эти

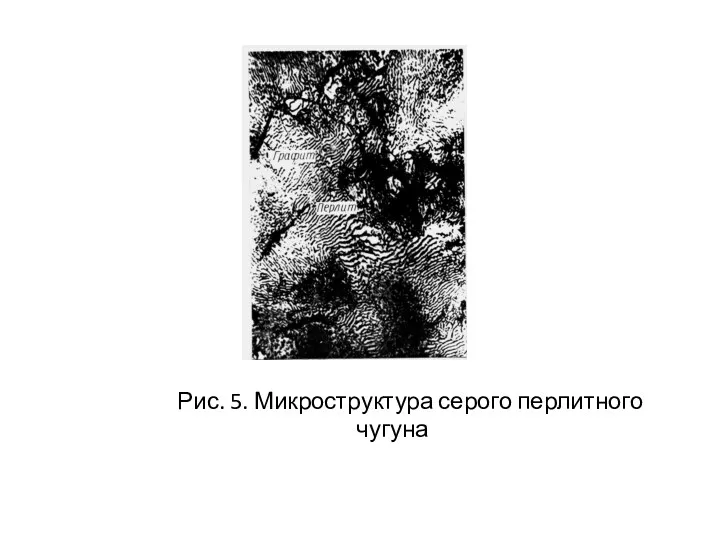

- 22. 6.2. Серые чугуны В структуре серого чугуна практически весь углерод находится в свободном состоянии – в

- 23. Рис. 5. Микроструктура серого перлитного чугуна

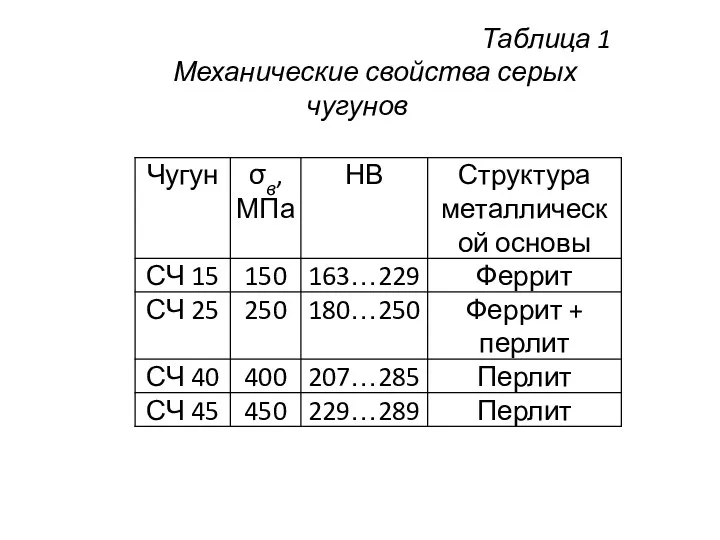

- 24. Таблица 1 Механические свойства серых чугунов

- 25. Из серых чугунов изготавливают блоки цилиндров, картеры, маховики и др. В автотракторостроении и сельскохозяйственном машиностроении часто

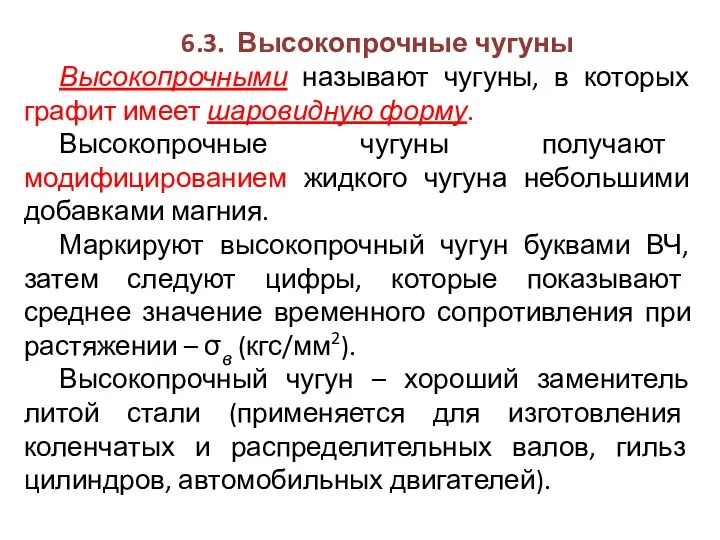

- 26. 6.3. Высокопрочные чугуны Высокопрочными называют чугуны, в которых графит имеет шаровидную форму. Высокопрочные чугуны получают модифицированием

- 27. Рис. 6. Микроструктура феррито-перлитного высокопрочного чугуна

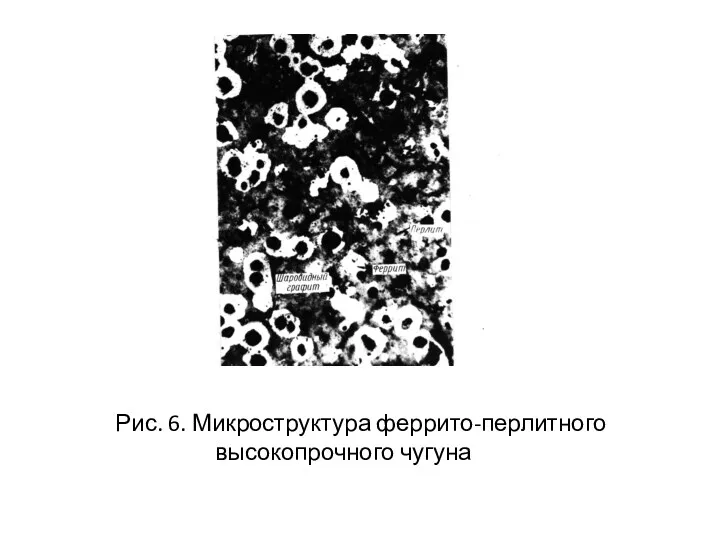

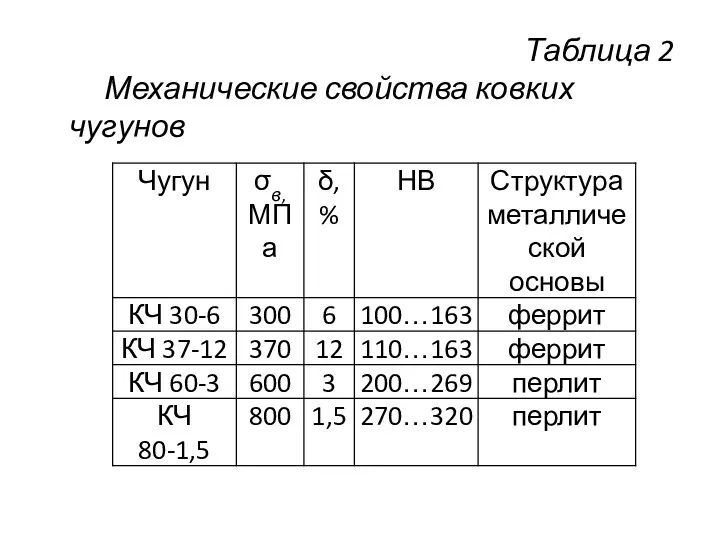

- 28. 6.4. Ковкие чугуны Ковкими называют чугуны, в которых графит имеет хлопьевидную форму. Их получают в результате

- 29. Таблица 2 Механические свойства ковких чугунов

- 31. Скачать презентацию

Types of chemical bonds in crystals

Types of chemical bonds in crystals Индикаторные ошибки кислотно-основного титрования

Индикаторные ошибки кислотно-основного титрования Подгруппа азота

Подгруппа азота Материаловедение. Контрольная работа

Материаловедение. Контрольная работа Вода - розчинник. Урок 41

Вода - розчинник. Урок 41 Щелочные металлы

Щелочные металлы Жорсткість води і методи її усунення. 11 клас

Жорсткість води і методи її усунення. 11 клас Тағам қоспалары

Тағам қоспалары Оксиды в минералогии

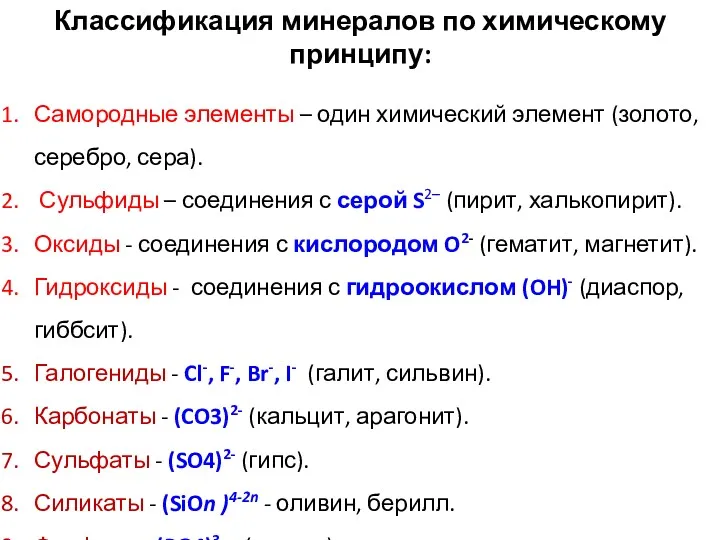

Оксиды в минералогии Классификация минералов по химическому принципу. Занятие 14

Классификация минералов по химическому принципу. Занятие 14 Закон сохранения массы вещества. Уравнения химических

Закон сохранения массы вещества. Уравнения химических Строение и свойства циклоалканов

Строение и свойства циклоалканов Кислород. Общая характеристика и нахождение в природе. 8 класс

Кислород. Общая характеристика и нахождение в природе. 8 класс Галогены

Галогены Алюминий и его соединения

Алюминий и его соединения Решение экспериментальных задач по теме Металлы и их соединения. Практическая работа №4

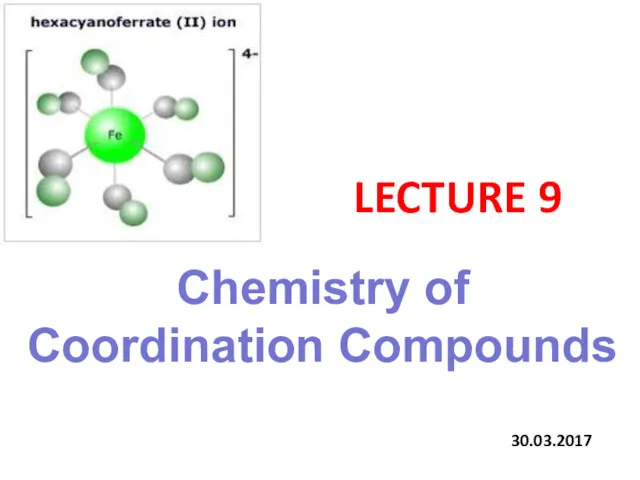

Решение экспериментальных задач по теме Металлы и их соединения. Практическая работа №4 Chemistry of Coordination Compounds

Chemistry of Coordination Compounds Циклоалканы. Предельные углеводороды с замкнутой (циклической) углеродной цепью

Циклоалканы. Предельные углеводороды с замкнутой (циклической) углеродной цепью Знаки химических элементов. Химические формулы. Химический диктант

Знаки химических элементов. Химические формулы. Химический диктант kremniy

kremniy Соли, их классификация и свойства

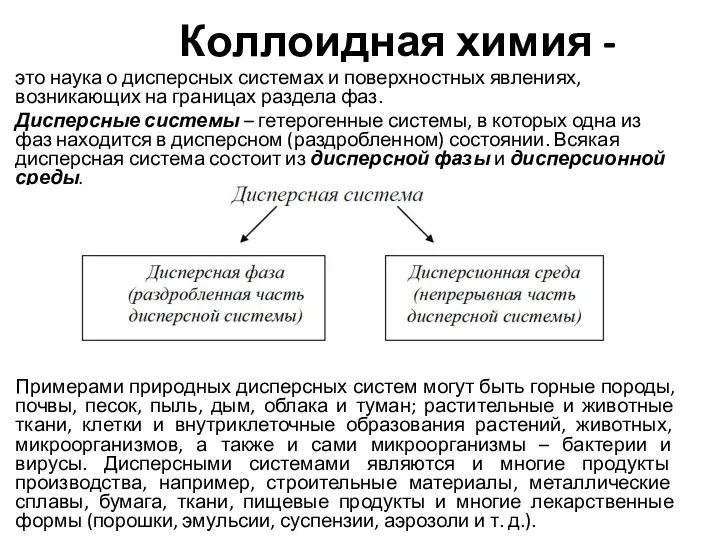

Соли, их классификация и свойства Коллоидная химия

Коллоидная химия Тема 6-Альдегиды и кетоны

Тема 6-Альдегиды и кетоны Хімія і здоров'я людини

Хімія і здоров'я людини Особенности строения соединений органической химии. 10 класс

Особенности строения соединений органической химии. 10 класс Металлы главных подгрупп

Металлы главных подгрупп 20230419_soli

20230419_soli Агрегатные состояния вещества

Агрегатные состояния вещества